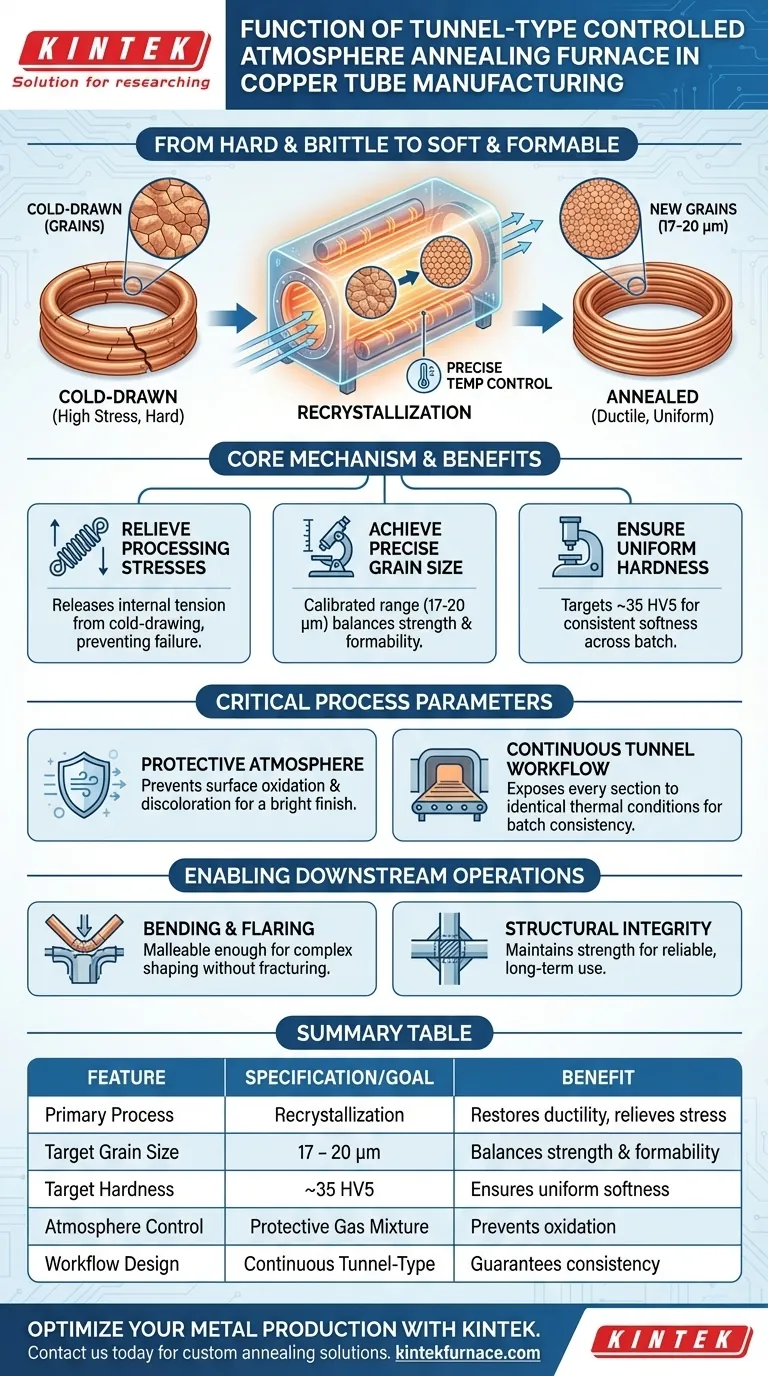

La función de un horno de recocido de atmósfera controlada tipo túnel es restaurar la ductilidad de los tubos de cobre estirados en frío mediante recristalización precisa. Este proceso térmico continuo alivia las tensiones internas causadas por pasos de fabricación previos y modifica la estructura interna del metal. Al mantener una atmósfera protectora específica, asegura que los tubos logren una suavidad uniforme sin oxidación superficial, preparándolos para un conformado mecánico complejo.

Conclusión Clave El estirado en frío hace que el cobre sea duro y quebradizo; este horno revierte ese efecto para evitar grietas durante la instalación o fabricación. Al controlar el tamaño del grano y la dureza dentro de tolerancias estrictas, el horno asegura que el material se vuelva lo suficientemente maleable para doblar y abocardar, manteniendo al mismo tiempo la integridad estructural.

El Mecanismo de Recristalización

Alivio de las Tensiones de Procesamiento

Durante el proceso de estirado en frío, los tubos de cobre se estiran y comprimen, creando una tensión interna significativa. Esto hace que el material sea duro pero propenso a fallar bajo estrés adicional. La función principal del horno de recocido es calentar el material lo suficiente como para liberar estas tensiones de procesamiento acumuladas.

Formación de Nuevos Granos

El tratamiento térmico desencadena la recristalización, un proceso en el que los granos deformados en la estructura del metal son reemplazados por un nuevo conjunto de granos libres de defectos. Este reinicio microestructural es esencial para transformar las propiedades físicas del cobre de rígido a flexible.

Control Preciso del Tamaño del Grano

Controlar el tamaño de estos nuevos granos es fundamental para el rendimiento. El horno está calibrado para mantener un tamaño de grano típicamente entre 17 y 20 µm. Mantener los granos dentro de este rango específico asegura el equilibrio óptimo entre resistencia y conformabilidad.

Garantía de Uniformidad del Material

Logro de una Dureza Consistente

Un resultado clave de este proceso es la reducción de la dureza a un nivel uniforme en todo el lote. El horno generalmente apunta a un valor de dureza de aproximadamente 35 HV5. Este nivel específico de suavidad permite que el cobre se trabaje fácilmente sin fracturarse.

Habilitación de Operaciones Mecánicas

La restauración de la ductilidad no es un fin en sí misma; es un requisito para la fabricación posterior. Debido a este proceso de recocido, los tubos de cobre pueden someterse con éxito a rigurosas operaciones mecánicas, como doblar y abocardar, que harían añicos el cobre estirado en frío sin tratar.

Consistencia Continua del Lote

El diseño "tipo túnel" facilita un flujo de trabajo continuo en lugar de un proceso de lote estático. Esto asegura que cada sección del tubo de cobre esté expuesta a condiciones térmicas idénticas, lo que resulta en propiedades uniformes en toda la producción.

Parámetros Críticos del Proceso

El Papel de la Atmósfera Protectora

El aspecto de "atmósfera controlada" es vital para mantener la calidad de la superficie. Al rodear el cobre con una mezcla de gas protectora durante el calentamiento, el horno evita que el oxígeno reaccione con el metal caliente. Esto asegura que los tubos salgan limpios y brillantes, en lugar de oxidados o descoloridos.

Estabilidad de la Temperatura

Para lograr el tamaño de grano específico (17-20 µm) y la dureza (35 HV5) mencionados anteriormente, la estabilidad de la temperatura es innegociable. Las fluctuaciones en la temperatura del horno conducirían a un crecimiento inconsistente del grano, lo que resultaría en secciones de tubería que son demasiado blandas o demasiado quebradizas.

Tomando la Decisión Correcta para su Objetivo

Al evaluar el proceso de recocido para tubos de cobre, concéntrese en los requisitos mecánicos específicos de su aplicación final.

- Si su enfoque principal es el conformado intrincado (Doblado/Abocardado): Asegúrese de que el proceso verifique estrictamente que el tamaño del grano se mantenga entre 17 y 20 µm para maximizar la ductilidad.

- Si su enfoque principal es la consistencia del material: Verifique que el horno logre una dureza uniforme de ~35 HV5 para evitar puntos débiles en tiradas de producción largas.

En última instancia, el valor de este horno radica en su capacidad para convertir cobre rígido y estresado en un componente confiable y conformable listo para uso industrial.

Tabla Resumen:

| Característica | Especificación/Objetivo | Beneficio |

|---|---|---|

| Proceso Principal | Recristalización | Restaura la ductilidad y alivia la tensión interna |

| Tamaño de Grano Objetivo | 17 - 20 µm | Equilibra la resistencia del material y la conformabilidad |

| Dureza Objetivo | ~35 HV5 | Asegura una suavidad uniforme para doblar y abocardar |

| Control de Atmósfera | Mezcla de Gas Protectora | Evita la oxidación y decoloración de la superficie |

| Diseño del Flujo de Trabajo | Tipo Túnel Continuo | Garantiza la consistencia del lote y la uniformidad térmica |

Optimice su Producción de Metales con KINTEK

No permita que los materiales quebradizos detengan su fabricación. Respaldado por I+D experta y fabricación de precisión, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos personalizables según sus necesidades específicas de procesamiento térmico. Ya sea que su objetivo sea un control preciso del tamaño del grano o acabados libres de oxidación, nuestros hornos de laboratorio e industriales brindan la estabilidad que sus aplicaciones de alta temperatura exigen.

¿Listo para mejorar la eficiencia y la calidad del material de su laboratorio? Contacte a KINTEK hoy para consultar con nuestros expertos sobre la solución de recocido perfecta para sus requisitos únicos.

Guía Visual

Referencias

- Zeynep Sirel, Mehmet Ali Akoy. Influence of Phosphorus Content and Preheating Conditions on Grain Size of Cu-DHP Copper Tubes. DOI: 10.34088/kojose.1475031

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué es una atmósfera reductora? Domina la protección y el control de materiales

- ¿Cómo mejora la eficiencia de la producción el horno de atmósfera de recocido tipo caja? Aumente el rendimiento y reduzca los costos

- ¿Cuáles son algunas aplicaciones de los hornos inertes en metalurgia? Mejore las propiedades del metal de forma segura

- ¿Qué es el tratamiento térmico en atmósfera reductora? Aproveche la química precisa para superficies metálicas impecables

- ¿Cuáles son los gases inertes comúnmente utilizados en los hornos de atmósfera? Optimice su proceso de tratamiento térmico

- ¿Qué es un horno de retorta? Desbloquee el control atmosférico preciso para sus procesos

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿En qué se diferencia un horno de retorta de un horno de mufla? Descubra las principales diferencias de diseño y función