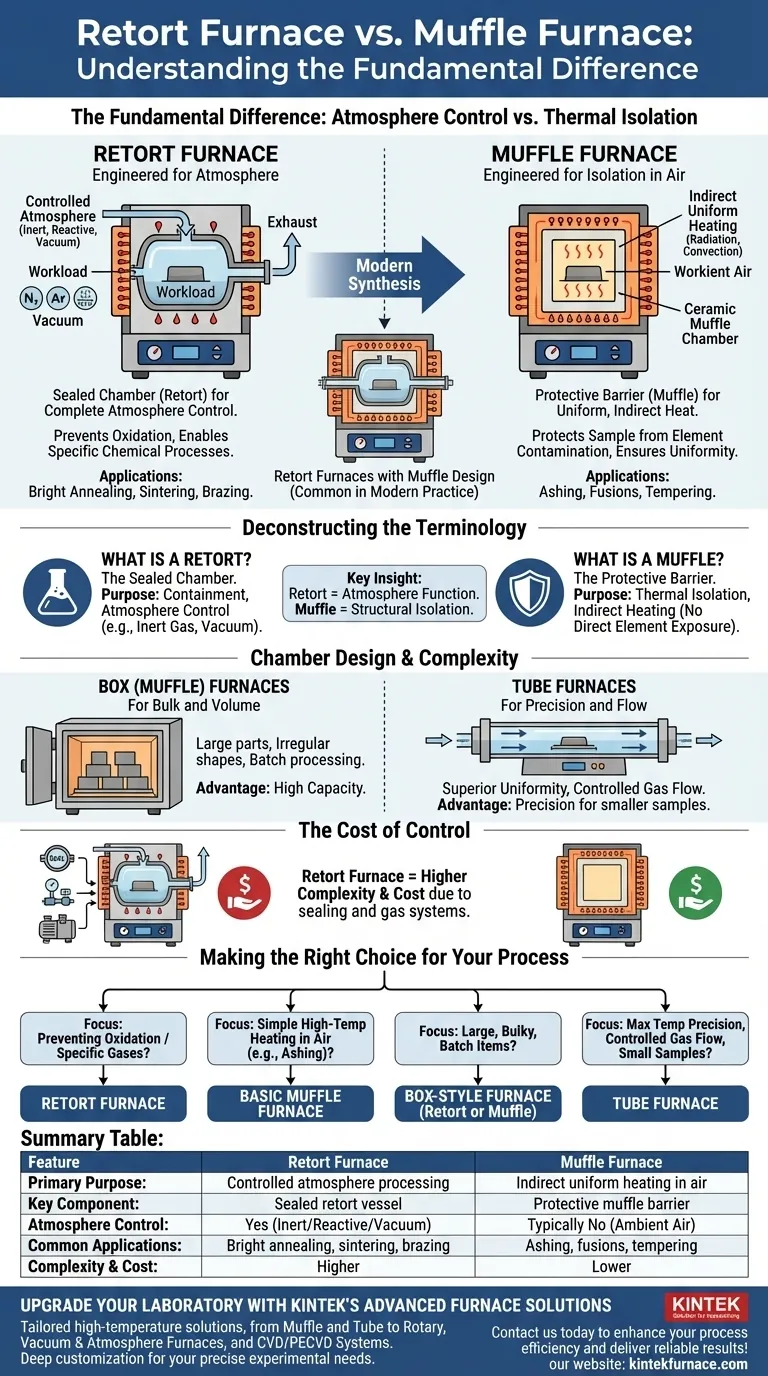

La diferencia fundamental entre un horno de retorta y un horno de mufla radica en el propósito principal de su diseño. Un horno de retorta está diseñado explícitamente para el tratamiento térmico dentro de una atmósfera controlada dentro de un recipiente sellado (la retorta). Por el contrario, un horno de mufla se define por su construcción, donde una "mufla" separa la carga de trabajo de los elementos calefactores para proporcionar calor indirecto y uniforme. Si bien los términos a menudo se usan indistintamente hoy en día, la distinción clave es que "retorta" describe la función de control de la atmósfera, mientras que "mufla" describe la estructura de aislamiento térmico.

La distinción no se trata tanto de dos tipos de hornos en competencia, sino más bien de comprender la terminología. Una retorta es el recipiente sellado para el control de la atmósfera, mientras que una mufla es la barrera física que protege la muestra del calentamiento directo. La mayoría de los hornos de retorta modernos son, por diseño, también hornos de mufla.

Deconstruyendo la terminología: Retorta vs. Mufla

La confusión entre estos términos proviene de sus orígenes históricos y de la ingeniería moderna, donde los dos conceptos se han fusionado. Comprender cada componente aclara su propósito.

¿Qué es una Retorta? La Cámara Sellada

Una retorta es un recipiente hermético colocado dentro de un horno. Su único propósito es contener el material que se procesa y permitir el control completo del ambiente gaseoso.

Esto significa que se pueden introducir gases inertes como nitrógeno o argón para prevenir la oxidación, usar gases reactivos para procesos químicos específicos o crear un vacío. El horno calienta la retorta, y la retorta calienta la muestra.

¿Qué es una Mufla? La Barrera Protectora

Una mufla es una cámara, típicamente hecha de cerámica o aleación de alta temperatura, que se asienta entre los elementos calefactores del horno y la carga de trabajo. Su función principal es proporcionar aislamiento térmico.

Esta separación asegura un calentamiento indirecto y uniforme a través de la radiación y la convección, evitando puntos calientes. También protege la muestra de cualquier posible contaminación proveniente de los elementos calefactores.

La Síntesis Moderna: Un Horno con Ambos

En la práctica moderna, la mayoría de los hornos diseñados para aplicaciones de atmósfera controlada son hornos de retorta que utilizan un diseño de mufla. La cámara de "mufla" simplemente está diseñada para ser hermética al gas, lo que la convierte efectivamente en una "retorta".

Por lo tanto, cuando un fabricante etiqueta un horno como "horno de retorta", está indicando que su característica principal es el control de la atmósfera. Un simple "horno de mufla" puede o no estar sellado para el control de la atmósfera y solo podría funcionar en aire ambiente.

La diferencia funcional clave: Atmósfera vs. Aislamiento

Aunque estructuralmente similares, la aplicación prevista impulsa la diferencia clave. La pregunta crucial es: ¿necesita controlar el gas alrededor de su muestra?

Hornos de Retorta: Diseñados para la Atmósfera

Un horno de retorta es la elección definitiva para cualquier proceso sensible al aire. La capacidad de crear un ambiente específico es esencial para aplicaciones como el recocido brillante, la sinterización y la soldadura fuerte, donde prevenir la oxidación es crítico para las propiedades finales del material.

Hornos de Mufla: Diseñados para Aislamiento en Aire

Un horno de mufla básico proporciona una excelente uniformidad de temperatura y protege la muestra de la radiación directa de los elementos, pero funciona en aire ambiente.

Este diseño es perfectamente adecuado para trabajos de laboratorio de uso general y tratamientos térmicos donde una atmósfera de aire es aceptable o deseable, como la calcinación, las fusiones o el templado de ciertos aceros.

Comprendiendo las Ventajas y Desventajas: Diseño y Complejidad de la Cámara

Más allá de la atmósfera, la forma física de la cámara es un factor crítico que influye en la capacidad del proceso.

Hornos de Caja (Mufla): Para Cargas Masivas y en Volumen

Un horno con una cámara grande en forma de caja, a menudo llamado horno de mufla, es ideal para procesar piezas grandes, componentes de forma irregular o múltiples muestras en un solo lote. Su principal ventaja es la capacidad.

Hornos de Tubo: Para Precisión y Flujo

Los hornos de tubo, que también pueden diseñarse como hornos de retorta, utilizan una cámara cilíndrica. Esta geometría permite una uniformidad de temperatura superior a lo largo de la línea central y un control preciso sobre el flujo de gas desde una entrada a una salida. Son ideales para muestras más pequeñas, polvos y procesos químicos de flujo continuo, pero están limitados por su diámetro.

El Costo del Control

La implementación del control de la atmósfera añade una complejidad significativa. Un horno de retorta requiere puertas selladas con precisión, puertos herméticos al gas, controladores de flujo y, potencialmente, bombas de vacío. Esto hace que un verdadero horno de retorta sea intrínsecamente más complejo y costoso que un horno de mufla simple con atmósfera de aire.

Tomando la Decisión Correcta para su Proceso

Ignore la terminología superpuesta y céntrese en los requisitos específicos de su proceso para seleccionar el equipo correcto.

- Si su enfoque principal es prevenir la oxidación o usar gases específicos: Necesita un horno de retorta con una cámara sellada para el control de la atmósfera.

- Si su enfoque principal es el calentamiento simple a alta temperatura en el aire (por ejemplo, calcinación): Un horno de mufla básico, sin sellar, es la solución más directa y rentable.

- Si su enfoque principal es procesar artículos grandes, voluminosos o por lotes: Un horno tipo caja (ya sea de retorta o de mufla) ofrece el volumen necesario.

- Si su enfoque principal es la máxima precisión de temperatura y el flujo de gas controlado para muestras pequeñas: Un horno de tubo suele ser la opción técnica superior.

Centrarse en las demandas de su aplicación —atmósfera, tamaño de la muestra y precisión— le guiará hacia el diseño de horno correcto, independientemente del nombre de la etiqueta.

Tabla Resumen:

| Característica | Horno de Retorta | Horno de Mufla |

|---|---|---|

| Propósito Principal | Procesamiento en atmósfera controlada | Calentamiento indirecto y uniforme en aire |

| Componente Clave | Recipiente de retorta sellado | Barrera protectora de mufla |

| Control de Atmósfera | Sí, para gases inertes/reactivos o vacío | Normalmente no, funciona en aire ambiente |

| Aplicaciones Comunes | Recocido brillante, sinterización, soldadura fuerte | Calcinación, fusiones, templado |

| Complejidad y Costo | Mayor debido al sellado y los sistemas de gas | Menor, diseño más simple |

Actualice su laboratorio con las soluciones avanzadas de hornos de KINTEK

¿Tiene dificultades para elegir el horno adecuado para sus necesidades específicas de tratamiento térmico? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones personalizadas de alta temperatura. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya sea que necesite un control preciso de la atmósfera o un aislamiento térmico superior.

No permita que las limitaciones de equipo frenen su investigación o producción. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia de su proceso y ofrecer resultados confiables.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO