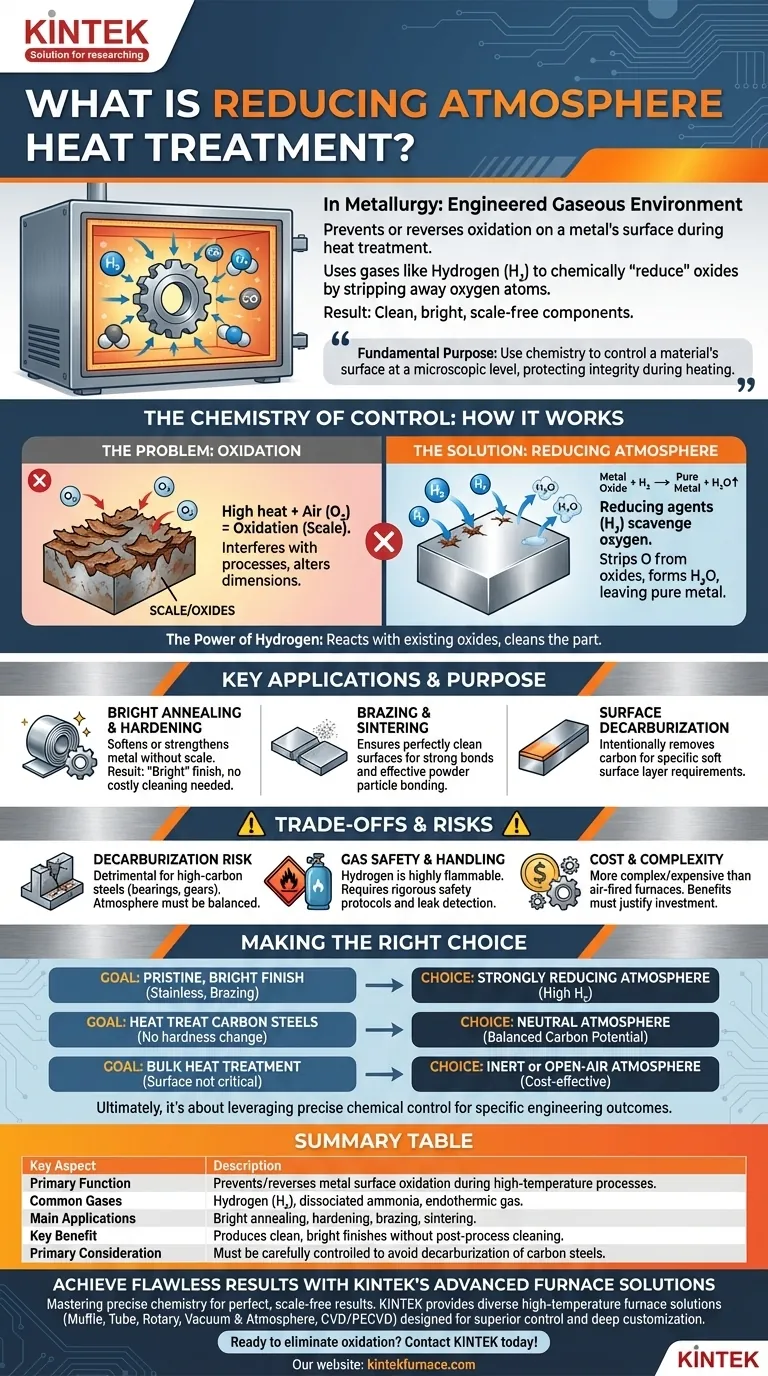

En metalurgia, una atmósfera reductora es un entorno gaseoso especialmente diseñado dentro de un horno que previene o revierte activamente la oxidación en la superficie de un metal durante el tratamiento térmico. Al utilizar gases ricos en elementos como hidrógeno o monóxido de carbono, "reduce" químicamente los óxidos al eliminar los átomos de oxígeno. Esto asegura que el componente permanezca limpio, brillante y libre de las incrustaciones dañinas que normalmente se formarían a altas temperaturas.

El propósito fundamental de una atmósfera reductora es utilizar la química para controlar la superficie de un material a nivel microscópico. Al crear un ambiente ávido de oxígeno, protege la integridad del metal durante el calentamiento, lo que permite procesos y acabados que de otro modo serían imposibles.

La química del control: cómo funcionan las atmósferas reductoras

El tratamiento térmico es esencial para lograr las propiedades mecánicas deseadas en los metales, pero introduce un problema significativo: la oxidación. Una atmósfera reductora es la solución a este desafío químico.

El problema: oxidación a altas temperaturas

Cuando la mayoría de los metales se calientan en presencia de aire, el oxígeno reacciona con la superficie del metal. Esta reacción, llamada oxidación, forma una capa de óxidos, comúnmente conocida como incrustación.

Esta incrustación a menudo es indeseable. Puede interferir con procesos posteriores como la soldadura o la pintura, alterar las dimensiones de la pieza y crear un acabado áspero y descolorido.

La solución: eliminar y prevenir el oxígeno

Una atmósfera reductora combate la oxidación introduciendo gases que tienen una mayor afinidad por el oxígeno que el metal que se está tratando. Estos "agentes reductores" eliminan eficazmente cualquier oxígeno libre en el horno.

El agente reductor más común es el hidrógeno (H₂). Otros gases utilizados para crear condiciones reductoras incluyen amoníaco disociado y gas endotérmico (una mezcla de hidrógeno, nitrógeno y monóxido de carbono).

El poder del hidrógeno

El hidrógeno es un potente agente reductor porque reacciona fácilmente con los óxidos metálicos que ya se han formado en la superficie de la pieza.

Esta reacción elimina el oxígeno del óxido, dejando metal puro y formando vapor de agua (H₂O), que luego se expulsa del horno. Esto no solo previene una nueva oxidación, sino que también puede limpiar una pieza ligeramente oxidada.

Aplicaciones clave y su propósito

El control de la atmósfera del horno permite varios procesos de fabricación críticos que dependen de una superficie metálica impecable.

Recocido brillante y endurecimiento

Esta es quizás la aplicación más común. Procesos como el recocido, que ablanda el metal, y el endurecimiento, que lo fortalece, se pueden realizar sin crear ninguna incrustación superficial.

El resultado es una pieza "brillante" que conserva su acabado metálico brillante y no requiere una limpieza posterior al proceso costosa y abrasiva como el chorro de arena o el decapado ácido.

Soldadura fuerte y sinterización

La soldadura fuerte une dos piezas de metal utilizando un material de relleno. Para que el relleno fluya correctamente y forme una unión fuerte, las superficies del metal base deben estar perfectamente limpias y libres de óxidos. Una atmósfera reductora asegura que se cumpla esta condición.

De manera similar, en la sinterización (el proceso de formación de piezas sólidas a partir de polvo metálico), una atmósfera reductora permite que las partículas de polvo individuales se unan de manera limpia y efectiva.

Descarburación superficial

Una atmósfera reductora también se puede utilizar para eliminar intencionalmente el carbono de la superficie del acero, un proceso llamado descarburación. Aunque a menudo es indeseable, a veces se requiere para crear una capa superficial blanda en un componente.

Comprensión de las compensaciones y los riesgos

Aunque potentes, las atmósferas reductoras no son una solución universal e introducen su propio conjunto de complejidades y problemas potenciales.

El riesgo no intencionado de la descarburación

Para la mayoría de los aceros con alto contenido de carbono, la descarburación es un defecto grave. Si la atmósfera es demasiado reductora (particularmente con alto contenido de hidrógeno y vapor de agua), puede extraer carbono de la superficie del acero.

Esto deja la capa superficial más blanda que el núcleo, lo cual es perjudicial para las piezas que requieren alta resistencia al desgaste, como cojinetes o engranajes. La atmósfera debe equilibrarse cuidadosamente para ser "neutra" con respecto al contenido de carbono del acero.

Seguridad y manipulación de gases

El gas reductor más eficaz, el hidrógeno, es altamente inflamable y explosivo cuando se mezcla con aire. Los hornos que utilizan altas concentraciones de hidrógeno requieren protocolos de seguridad rigurosos, sistemas de detección de fugas y procedimientos de purga adecuados para prevenir accidentes.

Costo y complejidad

Los hornos de atmósfera controlada son significativamente más complejos y costosos de construir, operar y mantener que los hornos simples de combustión de aire. El costo de los gases de proceso y el equipo de monitoreo se suma a los gastos operativos. Los beneficios de una superficie limpia deben justificar esta inversión adicional.

Tomar la decisión correcta para su objetivo

La selección de la atmósfera correcta es una decisión crítica que impacta directamente las propiedades finales y el costo del componente.

- Si su enfoque principal es un acabado impecable y brillante en acero inoxidable o para soldadura fuerte: Una atmósfera fuertemente reductora, a menudo con un alto porcentaje de hidrógeno, es la mejor opción para asegurar una superficie completamente libre de óxidos.

- Si su enfoque principal es el tratamiento térmico de aceros al carbono sin cambiar la dureza de la superficie: Necesita una atmósfera neutra cuidadosamente equilibrada con el potencial de carbono del acero, que prevenga tanto la oxidación como la descarburación.

- Si su enfoque principal es el tratamiento térmico a granel donde el acabado superficial no es crítico: Una atmósfera inerte menos costosa (como nitrógeno puro) o incluso un tratamiento en horno al aire libre puede ser una opción más rentable.

En última instancia, el uso de una atmósfera reductora consiste en aprovechar un control químico preciso para lograr resultados de ingeniería específicos en la superficie de un material.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Función principal | Previene/revierte la oxidación de la superficie del metal durante procesos de alta temperatura. |

| Gases comunes | Hidrógeno (H₂), amoníaco disociado, gas endotérmico. |

| Principales aplicaciones | Recocido brillante, endurecimiento, soldadura fuerte, sinterización. |

| Beneficio clave | Produce acabados limpios y brillantes sin limpieza posterior al proceso. |

| Consideración principal | Debe controlarse cuidadosamente para evitar la descarburación de los aceros al carbono. |

Logre resultados impecables con las soluciones avanzadas de hornos de KINTEK

Dominar la química precisa de una atmósfera reductora es fundamental para lograr resultados perfectos y sin incrustaciones en procesos como el recocido brillante y la soldadura fuerte. La tecnología de horno adecuada es clave para mantener este control de forma segura y eficiente.

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, está diseñada para un control superior de la atmósfera. Junto con nuestra sólida capacidad de personalización profunda, podemos diseñar con precisión una solución para satisfacer sus requisitos experimentales y de producción únicos, asegurando resultados óptimos para sus metales y procesos específicos.

¿Listo para eliminar la oxidación y lograr superficies metálicas impecables? Contacte con KINTEK hoy mismo para discutir sus desafíos de tratamiento térmico y descubrir cómo nuestras soluciones de hornos personalizadas pueden impulsar su éxito.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior