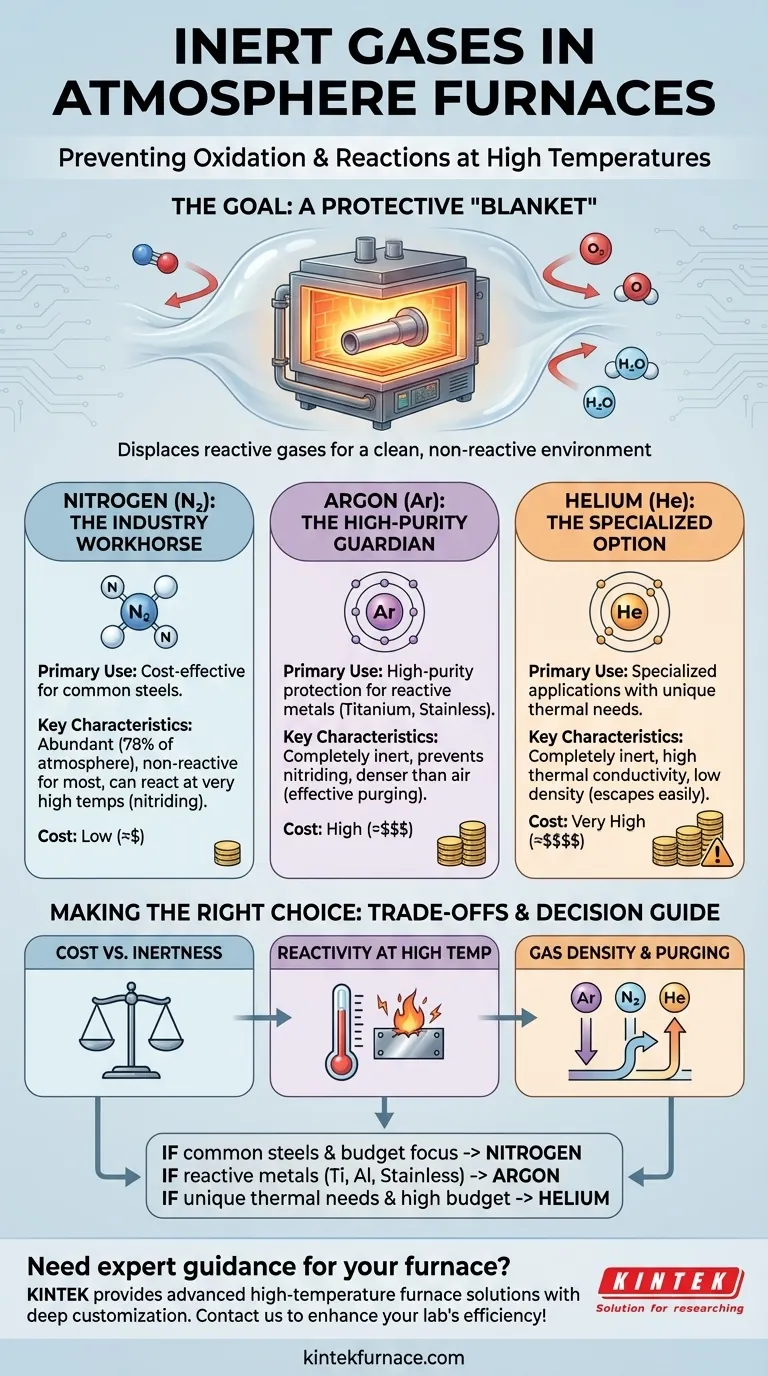

Los gases inertes más comunes utilizados en los hornos de atmósfera son el nitrógeno, el argón y, en menor medida, el helio. Su propósito principal es desplazar el oxígeno y otros gases reactivos, creando un entorno protector no reactivo que previene la oxidación y otras reacciones químicas no deseadas durante el procesamiento a alta temperatura.

La elección del gas inerte adecuado es una decisión crítica basada en un equilibrio entre el coste, la reactividad del material que se está procesando y el nivel de pureza requerido. Aunque el nitrógeno es la opción más común, no es universalmente adecuado para todos los materiales y temperaturas.

El Objetivo: Prevenir Reacciones a Altas Temperaturas

¿Qué es una Atmósfera Inerte?

A las altas temperaturas utilizadas en procesos como el recocido o la soldadura fuerte, muchos materiales se vuelven altamente reactivos. Cuando se exponen al aire normal, los metales se oxidan rápidamente, formando cascarilla en su superficie que degrada sus propiedades y acabado.

Una atmósfera inerte desplaza el oxígeno reactivo, el vapor de agua y el dióxido de carbono del aire. Al llenar la cámara del horno con un gas no reactivo, el material queda protegido de estas interacciones dañinas.

El Papel de los Gases Inertes

Los gases inertes como el nitrógeno y el argón son químicamente estables debido a sus capas electrónicas externas completas. Esto los hace extremadamente reacios a formar enlaces químicos con otros elementos, incluso a altas temperaturas.

Actúan como una "manta" protectora y estable alrededor de la pieza de trabajo, asegurando que los únicos cambios que ocurran sean los previstos por el propio proceso de tratamiento térmico.

Aplicaciones Comunes

Este entorno protector es esencial para una amplia gama de procesos industriales, que incluyen:

- Recocido: Ablandamiento de metales para mejorar la ductilidad.

- Soldadura Fuerte (Brazing): Unión de dos metales utilizando un material de aporte.

- Sinterización: Fusión de materiales en polvo con calor.

- Templado (Hardening): Tratamiento térmico de metales para aumentar su dureza.

- Curado: Uso de calor para finalizar las propiedades de un polímero o compuesto.

Un Análisis de los Gases Inertes Comunes

Nitrógeno (N₂): El Caballo de Batalla de la Industria

El nitrógeno es el gas inerte más utilizado para hornos de atmósfera, principalmente porque es abundante y muy rentable. Constituye alrededor del 78% de la atmósfera terrestre, lo que hace que su producción sea relativamente económica.

Para la gran mayoría de las aplicaciones, especialmente el tratamiento térmico de aceros comunes, el nitrógeno proporciona una excelente protección contra la oxidación.

Argón (Ar): El Guardián de Alta Pureza

El argón es significativamente más inerte que el nitrógeno. Si bien el nitrógeno no es reactivo en la mayoría de las situaciones, puede reaccionar con ciertos metales altamente reactivos a temperaturas elevadas para formar nitruros no deseados.

El argón no comparte esta limitación. Permanece completamente inerte bajo prácticamente todas las condiciones de tratamiento térmico, lo que lo convierte en la opción requerida para procesar materiales sensibles como el titanio, ciertos aceros inoxidables y otras aleaciones reactivas.

Helio (He): La Opción Especializada

El helio también es completamente inerte, similar al argón. Sin embargo, es mucho menos común en aplicaciones de hornos debido a su coste significativamente mayor y su baja abundancia natural.

Sus principales ventajas son su baja densidad y alta conductividad térmica, lo que puede ser útil en aplicaciones de nicho que requieren tasas de calentamiento o enfriamiento muy específicas. Para la mayoría de los procesos térmicos estándar, su coste es prohibitivo.

Comprender las Compensaciones

Coste frente a Inercia Requerida

La compensación más significativa es entre el coste y el rendimiento. El nitrógeno es la clara elección económica y es suficiente para una gran parte del trabajo de tratamiento térmico.

El mayor coste del argón solo se justifica cuando el material exige un nivel de pureza que el nitrógeno no puede proporcionar. Usar argón para una pieza de acero simple sería innecesariamente caro.

Reactividad a Altas Temperaturas

Esta es una distinción crítica. La naturaleza "inerte" del nitrógeno tiene límites. A temperaturas muy altas, puede reaccionar con elementos como el titanio, el aluminio y el magnesio. Esta reacción, conocida como nitruración, puede hacer que el material se vuelva quebradizo.

En estos casos específicos, el argón no es solo una opción mejor, sino la única opción correcta para preservar la integridad del material.

Densidad del Gas y Purga

El manejo práctico también es un factor. El argón es aproximadamente un 40% más denso que el aire, lo que lo hace muy eficaz para purgar la cámara del horno, ya que se asienta y desplaza el aire más ligero hacia arriba.

El nitrógeno tiene una densidad muy similar a la del aire, lo que requiere una gestión de flujo más cuidadosa para garantizar una purga completa. El helio, al ser mucho más ligero que el aire, escapará rápidamente por cualquier fuga y requiere un horno bien sellado.

Tomar la Decisión Correcta para su Proceso

La elección óptima depende directamente de su material, los parámetros del proceso y su presupuesto.

- Si su principal prioridad es el tratamiento rentable de aceros comunes: El nitrógeno es casi siempre la opción más económica y eficaz.

- Si trabaja con metales reactivos como titanio, aluminio o ciertos grados de acero inoxidable: El argón es el estándar requerido para prevenir reacciones químicas no deseadas como la nitruración.

- Si su proceso tiene requisitos térmicos únicos y un presupuesto flexible: La alta conductividad térmica del helio podría ofrecer ventajas, pero rara vez es la primera o la opción más práctica.

En última instancia, seleccionar la atmósfera inerte correcta es un paso fundamental para lograr resultados consistentes y de alta calidad en el procesamiento térmico.

Tabla Resumen:

| Gas | Uso Principal | Características Clave | Coste |

|---|---|---|---|

| Nitrógeno | Rentable para aceros comunes | Abundante, no reactivo en la mayoría de los casos | Bajo |

| Argón | Protección de alta pureza para metales reactivos | Completamente inerte, previene la nitruración | Alto |

| Helio | Aplicaciones especializadas | Alta conductividad térmica, baja densidad | Muy Alto |

¿Necesita asesoramiento experto sobre la selección del gas inerte adecuado para su horno? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial