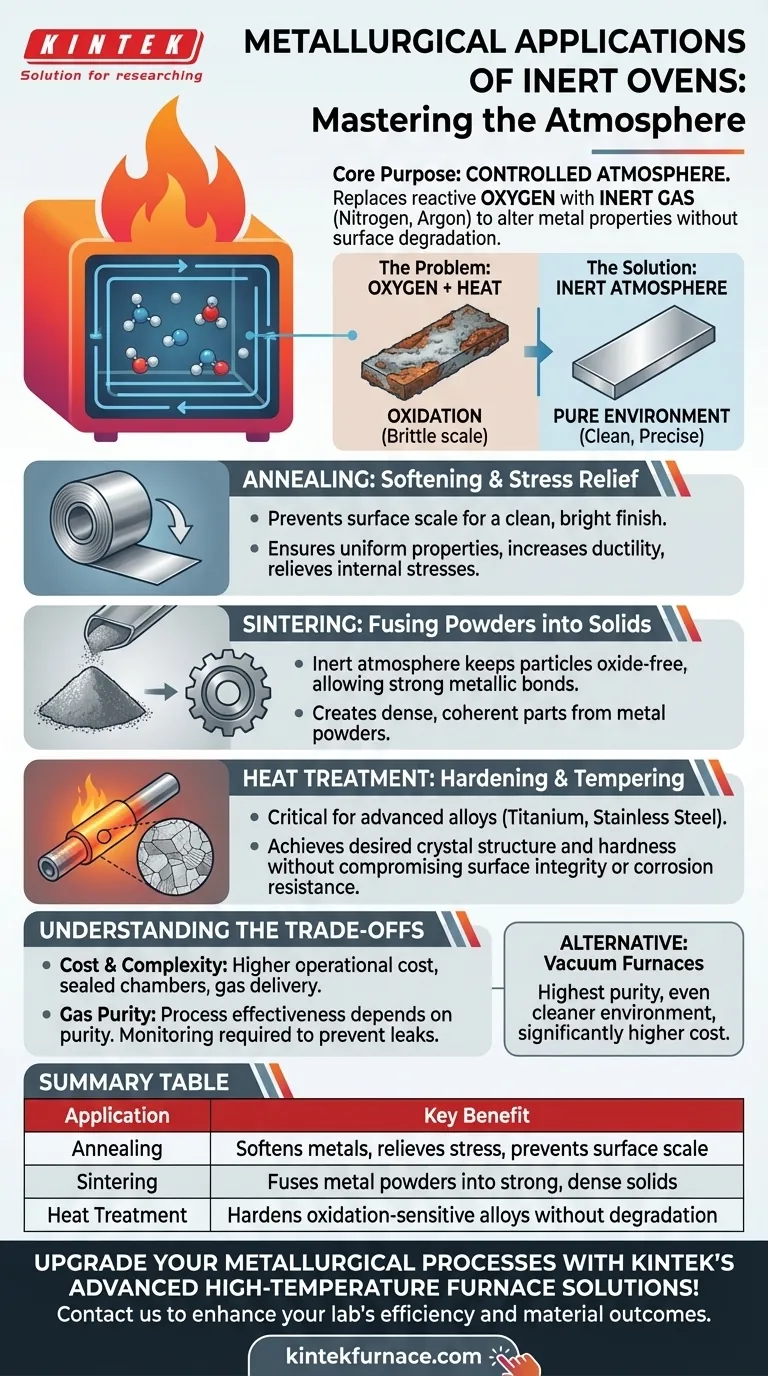

En metalurgia, los hornos inertes se utilizan principalmente para tres procesos térmicos críticos: recocido, sinterización y el tratamiento térmico de aleaciones sensibles a la oxidación. Estos hornos de atmósfera controlada son esenciales para calentar metales y mejorar sus propiedades sin la degradación causada por la oxidación u otras reacciones químicas no deseadas.

El propósito principal de usar un horno inerte en metalurgia no es el calor en sí, sino el control de la atmósfera. Al reemplazar el oxígeno reactivo con un gas inerte como nitrógeno o argón, se pueden alterar fundamentalmente las propiedades de un metal sin comprometer la integridad de su superficie o su composición química.

Por qué una atmósfera inerte es crítica

El problema del oxígeno y el calor

Cuando la mayoría de los metales se calientan en presencia de aire, reaccionan con el oxígeno. Este proceso, conocido como oxidación, forma una capa frágil de cascarilla en la superficie.

Esta capa de óxido puede arruinar la precisión dimensional de una pieza, impedir una unión adecuada en procesos posteriores y degradar las propiedades mecánicas del material. Un horno inerte evita esto purgando el oxígeno y reemplazándolo con un gas no reactivo.

Creando un ambiente controlado

Un horno inerte está sellado y lleno de un gas como nitrógeno o argón. Estos gases no reaccionan con el metal, incluso a temperaturas extremas.

Esto crea un ambiente puro donde los procesos térmicos pueden realizarse con precisión, asegurando que el producto final cumpla con las especificaciones exactas sin contaminación ni daño superficial.

Aplicaciones metalúrgicas clave explicadas

Recocido: Ablandamiento y alivio de tensiones

El recocido es un proceso de tratamiento térmico utilizado para ablandar metales, aumentar su ductilidad y aliviar las tensiones internas creadas durante la fabricación.

El uso de un horno inerte para el recocido es crucial porque evita la formación de cascarilla superficial. Esto da como resultado un acabado limpio y brillante y asegura que las propiedades del material sean uniformes en toda la pieza, sin una capa de óxido frágil en el exterior.

Sinterización: Fusión de polvos en sólidos

La sinterización es el proceso de compactar y calentar material en polvo —típicamente metal o cerámica— para formar una masa sólida y coherente. El calor hace que las partículas individuales se fusionen.

En una atmósfera inerte, las partículas de polvo metálico permanecen puras y libres de óxido. Esto les permite formar fuertes enlaces metálicos directos al calentarse. Si hubiera oxígeno presente, recubriría cada partícula con una capa de óxido, impidiendo una fusión adecuada y resultando en una pieza final débil y porosa.

Tratamiento térmico: Endurecimiento y templado

Muchas aleaciones avanzadas, como las aleaciones de titanio y ciertos grados de acero inoxidable, son muy susceptibles a la oxidación a las temperaturas requeridas para el endurecimiento o el templado.

Para estos materiales, una atmósfera inerte no es negociable. Permite al metalúrgico lograr la estructura cristalina y las propiedades mecánicas deseadas (como dureza y resistencia) sin crear simultáneamente una capa de óxido perjudicial que comprometería el rendimiento y la resistencia a la corrosión del componente.

Comprendiendo las ventajas y desventajas

Costo y complejidad

La principal desventaja es el costo. Los hornos de gas inerte son más complejos y costosos de operar que los hornos de aire estándar debido a la necesidad de cámaras selladas, sistemas de suministro de gas y el costo continuo de nitrógeno o argón de alta pureza.

Asegurando la pureza del gas

La eficacia del proceso depende completamente de la pureza de la atmósfera inerte. Cualquier fuga en la cámara del horno que permita la entrada de aire puede comprometer todo el lote. A menudo se requiere un monitoreo continuo de la atmósfera para aplicaciones críticas.

Hornos de vacío como alternativa

Para los materiales más sensibles o las aplicaciones que requieren el nivel más alto de pureza, puede ser necesario un horno de vacío. Un horno de vacío elimina casi todas las moléculas atmosféricas, proporcionando un ambiente aún más limpio que un horno de gas inerte estándar, aunque con un costo y una complejidad significativamente mayores.

Tomando la decisión correcta para su objetivo

La elección del proceso térmico correcto depende completamente de su material y del resultado deseado.

- Si su objetivo principal es ablandar un metal para su posterior conformado: El recocido inerte proporcionará una pieza dúctil, con alivio de tensiones y una superficie limpia y libre de cascarilla.

- Si su objetivo principal es crear una pieza sólida y densa a partir de polvo metálico: La sinterización inerte es esencial para asegurar una fuerte unión metálica entre las partículas.

- Si su objetivo principal es endurecer una aleación propensa a la oxidación como el titanio: Una atmósfera inerte de alta pureza es la única manera de lograr las propiedades mecánicas deseadas sin dañar la integridad del material.

En última instancia, dominar el procesamiento térmico en metalurgia consiste en dominar la atmósfera en la que se lleva a cabo.

Tabla resumen:

| Aplicación | Beneficio clave |

|---|---|

| Recocido | Ablanda metales, alivia tensiones, previene la cascarilla superficial |

| Sinterización | Funde polvos metálicos en sólidos fuertes y densos |

| Tratamiento térmico | Endurece aleaciones sensibles a la oxidación sin degradación |

¡Mejore sus procesos metalúrgicos con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización asegura soluciones precisas para sus necesidades experimentales únicas, como recocido, sinterización y tratamiento térmico sin oxidación. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia de su laboratorio y los resultados de sus materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico