En resumen, una atmósfera reductora es un entorno controlado que previene activamente la oxidación, el proceso químico que causa el óxido y otras formas de degradación de materiales. Esto se logra eliminando el oxígeno reactivo e introduciendo gases específicos, como hidrógeno o monóxido de carbono, que se unen fácilmente y neutralizan cualquier átomo de oxígeno suelto, protegiendo así el material objetivo.

El propósito central de una atmósfera reductora no es solo crear un espacio libre de oxígeno, sino establecer un entorno químicamente activo que revertirá o "reducirá" los óxidos a su estado puro. Esto cambia el objetivo de simplemente prevenir el daño a refinar y controlar activamente la composición química de un material.

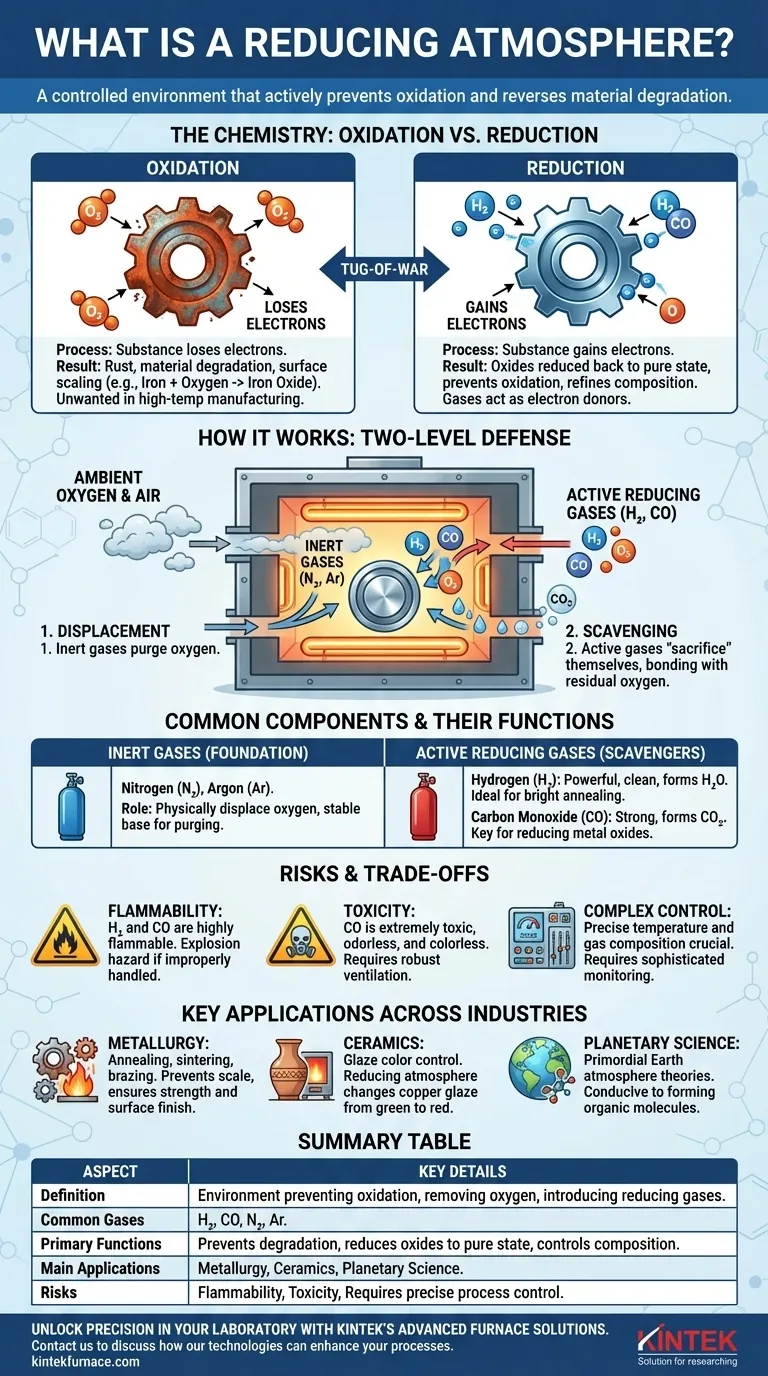

La química: Oxidación vs. Reducción

Para comprender por qué una atmósfera reductora es tan crítica en muchos procesos industriales y científicos, primero debes entender la fundamental lucha entre la oxidación y la reducción.

La naturaleza de la oxidación

La oxidación es una reacción química en la que una sustancia pierde electrones. Si bien muchos elementos pueden causar esto, el oxígeno es el agente oxidante más famoso.

Cuando el hierro se oxida, se convierte en óxido de hierro. Los átomos de hierro han perdido electrones frente a los átomos de oxígeno, cambiando las propiedades del material de fuerte y metálico a quebradizo y escamoso. Esta formación de escamas en la superficie es a menudo indeseable en la fabricación a altas temperaturas.

El papel de la reducción

La reducción es el proceso exactamente opuesto: una sustancia gana electrones. Una atmósfera que causa esto se llama atmósfera reductora.

Contiene gases conocidos como agentes reductores (por ejemplo, hidrógeno, monóxido de carbono). Estos gases son donantes de electrones; ceden fácilmente sus propios electrones para "reducir" un material oxidado a su forma elemental o para evitar que se oxide en primer lugar.

Cómo funciona en la práctica

Una atmósfera reductora funciona como una defensa de dos niveles. Primero, desplaza el oxígeno ambiente con un gas inerte. Segundo, añade un gas reductor activo que actúa como un carroñero.

Este gas reductor es más reactivo con el oxígeno que el material que se está protegiendo. Esencialmente se "sacrifica" uniéndose a cualquier oxígeno residual, formando subproductos inofensivos como agua (H₂O) o dióxido de carbono (CO₂), dejando el material objetivo intacto y limpio.

Componentes comunes y sus funciones

La creación de una atmósfera reductora requiere una mezcla precisa de gases, cada uno con un papel específico. La composición se adapta al material que se trata y al resultado deseado.

Gases inertes: La base

Gases como el nitrógeno (N₂) y el argón (Ar) se utilizan a menudo como base. Son químicamente estables y sirven para purgar el horno o la cámara, desplazando físicamente el aire rico en oxígeno. Este es el primer y más básico paso.

Gases reductores activos: Los carroñeros

Estos son los ingredientes activos que definen el potencial reductor de la atmósfera.

-

Hidrógeno (H₂): Un agente reductor muy potente y limpio. Reacciona con el oxígeno para formar vapor de agua (H₂O), que se puede ventilar fácilmente. Es muy eficaz para procesos como el "recocido brillante", que deja los metales con un acabado similar a un espejo.

-

Monóxido de Carbono (CO): También es un fuerte agente reductor. Reacciona con el oxígeno para formar dióxido de carbono (CO₂). Es particularmente eficaz para reducir ciertos óxidos metálicos (como el mineral de hierro) y es un componente clave en muchos procesos metalúrgicos.

Comprensión de las compensaciones y los riesgos

Aunque potente, la creación y el mantenimiento de una atmósfera reductora implican desafíos y peligros significativos que requieren estrictos controles de ingeniería.

Peligro de inflamabilidad y explosión

El hidrógeno y el monóxido de carbono son ambos altamente inflamables. Un manejo inadecuado, fugas o relaciones incorrectas de gas a aire pueden provocar explosiones catastróficas, especialmente en los entornos de alta temperatura donde se utilizan estas atmósferas.

Preocupaciones por la toxicidad

El monóxido de carbono es extremadamente tóxico para los humanos, incluso en bajas concentraciones. Es incoloro e inodoro, lo que requiere sistemas de ventilación robustos y monitoreo continuo para garantizar la seguridad de los trabajadores.

Complejidad del control de procesos

Mantener la temperatura y la composición del gas precisas no es trivial. Pequeñas fluctuaciones pueden alterar las reacciones químicas, dañando potencialmente el producto o incluso creando subproductos nuevos e indeseables. Esto requiere sensores sofisticados, bucles de retroalimentación y sistemas de control de procesos.

Aplicaciones clave en todas las industrias

Las atmósferas reductoras no son un concepto de nicho; son fundamentales para muchas industrias de fabricación y campos científicos modernos.

Metalurgia y trabajo del metal

Esta es la aplicación más común. En procesos como el recocido, la sinterización y la soldadura fuerte, una atmósfera reductora previene la formación de óxidos superficiales (escoria), asegurando que el metal conserve su resistencia, ductilidad y acabado superficial deseados.

Cerámica y vidriado

En alfarería y cerámica, la atmósfera del horno dicta el color final de los esmaltes. Un esmalte a base de cobre se volverá verde en un fuego rico en oxígeno (oxidante) pero un rojo intenso en un fuego reductor, ya que el óxido de cobre se "reduce" de nuevo a cobre metálico puro.

Tierra primitiva y ciencia planetaria

Los científicos creen que la atmósfera primordial de la Tierra era reductora, rica en metano, amoníaco y vapor de agua, con muy poco oxígeno libre. Este concepto es fundamental para las teorías sobre el origen de la vida (abiogénesis), ya que tales condiciones son propicias para la formación de moléculas orgánicas complejas.

Elegir correctamente para tu objetivo

La decisión de utilizar una atmósfera reductora, y de qué tipo, depende completamente del resultado deseado para tu material.

- Si tu objetivo principal es prevenir la oxidación superficial (incrustaciones) en metales sensibles: Una atmósfera reductora a base de hidrógeno es ideal para lograr un acabado limpio y "brillante".

- Si tu objetivo principal es la transformación química a granel, como la fundición de mineral: Una atmósfera rica en monóxido de carbono es una opción rentable y potente para reducir óxidos metálicos a gran escala.

- Si tu objetivo principal es simplemente desplazar el oxígeno para un proceso no crítico: Una simple atmósfera inerte de nitrógeno o argón puede ser suficiente, más segura y más económica.

Al dominar los principios del control atmosférico, obtienes el poder de dictar el estado químico final y las propiedades físicas de tus materiales.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Definición | Entorno que previene la oxidación eliminando el oxígeno e introduciendo gases reductores. |

| Gases Comunes | Hidrógeno (H₂), Monóxido de Carbono (CO), Nitrógeno (N₂), Argón (Ar). |

| Funciones Principales | Previene la degradación del material, reduce los óxidos a estado puro, controla la composición química. |

| Aplicaciones Principales | Metalurgia (recocido, sinterización), cerámica (coloración de esmaltes), ciencia planetaria. |

| Riesgos | Inflamabilidad (H₂, CO), toxicidad (CO), requiere control preciso del proceso. |

Desbloquea la precisión en tu laboratorio con las soluciones avanzadas de hornos de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que te encuentres en metalurgia, cerámica o ciencia de materiales, ofrecemos sistemas confiables, seguros y eficientes adaptados a tus necesidades.

Contáctanos hoy mismo para discutir cómo nuestras tecnologías de atmósfera reductora pueden mejorar tus procesos y resultados. ¡Ponte en contacto ahora!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior