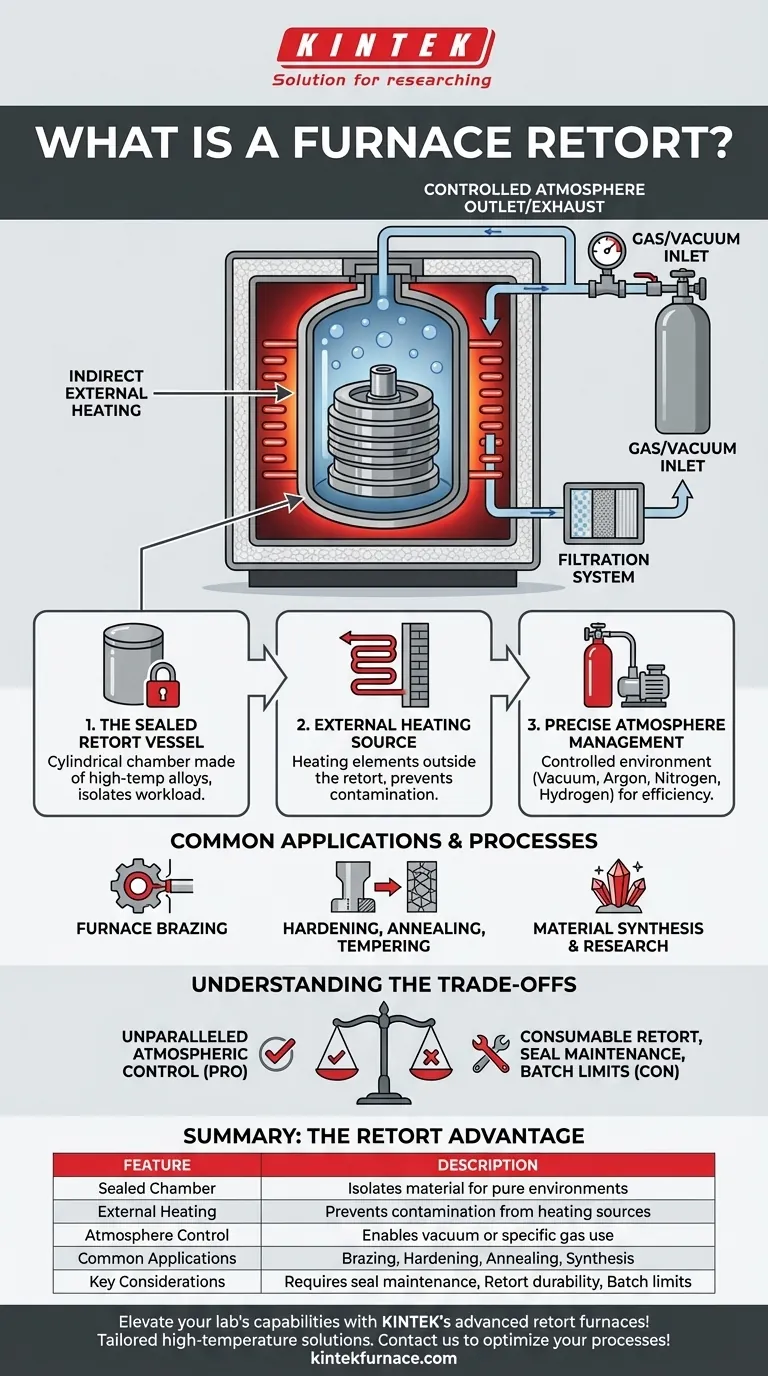

En esencia, un horno de retorta es un horno construido alrededor de una cámara sellada. Es un equipo especializado utilizado para procesos industriales y de laboratorio que demandan un control atmosférico preciso. La característica definitoria es la "retorta" en sí misma, un recipiente sellado que aísla el material que se está calentando de los elementos calefactores del horno y del aire exterior, lo que permite un entorno puro y gestionado a medida.

El verdadero propósito de un horno de retorta no es solo generar calor, sino crear un entorno químico altamente controlado. Este control permite procesos como la soldadura fuerte, el endurecimiento y la síntesis de materiales que serían imposibles o ineficaces en un horno al aire libre.

Cómo un horno de retorta logra el control atmosférico

El diseño de un horno de retorta se basa fundamentalmente en la separación. Al aislar la carga de trabajo en una cámara sellada, se obtiene un control completo sobre las condiciones atmosféricas que rodean el material.

El recipiente de retorta sellado

El núcleo del sistema es la retorta, típicamente un recipiente cilíndrico hecho de aleaciones metálicas de alta temperatura. Esta cámara contiene el material que se procesa y está sellada, creando un sistema cerrado.

Fuente de calor externa

Los elementos calefactores, ya sean resistencias eléctricas o quemadores de gas, se encuentran fuera de la retorta. El calor se transfiere a través de las paredes de la retorta al material del interior. Este método de calentamiento externo evita que los subproductos de la combustión o la contaminación de los elementos calefactores afecten la pieza de trabajo.

Gestión precisa de la atmósfera

Dado que la retorta es un espacio cerrado y sellado, su atmósfera puede gestionarse con precisión. Esto permite a los operadores ejecutar procesos en vacío o introducir gases específicos como argón, nitrógeno o hidrógeno. El diseño sellado lo hace altamente eficiente, requiriendo un consumo de gas muy bajo en comparación con los hornos que se purgan continuamente.

Aplicaciones y procesos comunes

La capacidad de controlar la atmósfera abre una serie de procesos térmicos críticos donde la química de los materiales es primordial.

Soldadura fuerte en horno

La soldadura fuerte implica unir dos componentes metálicos utilizando un metal de aportación con un punto de fusión más bajo. Realizar esto en un horno de retorta con una atmósfera inerte o reductora evita la oxidación, lo que da como resultado una unión limpia, fuerte y sin fundente.

Endurecimiento, recocido y templado

Muchos procesos de tratamiento térmico requieren atmósferas controladas para evitar reacciones superficiales indeseables. Un horno de retorta puede prevenir la descarburación (pérdida de carbono) en aceros o la formación de cascarilla superficial (oxidación), asegurando que las propiedades finales del material cumplan con las especificaciones exactas. Los hornos de retorta rotatorios se utilizan a menudo para el procesamiento continuo de piezas pequeñas.

Síntesis de materiales e investigación

En entornos científicos y de I+D, los hornos de retorta son esenciales para experimentos a alta temperatura. Permiten a los investigadores sintetizar nuevos materiales, hacer crecer cristales o realizar reacciones químicas en entornos gaseosos específicos y no reactivos.

Comprensión de las ventajas y desventajas

Si bien es potente, el diseño de la retorta introduce consideraciones específicas que son fundamentales para comprender.

La pureza tiene un precio

El principal beneficio es un control atmosférico inigualable, que es innegociable para ciertos procesos. Sin embargo, la retorta en sí es un componente consumible que puede degradarse, deformarse o agrietarse con el tiempo debido a los ciclos térmicos, lo que requiere inspección y eventual reemplazo.

El sello lo es todo

La integridad del sello de la retorta es el factor más crítico para una operación exitosa. Cualquier fuga, por pequeña que sea, compromete la pureza atmosférica y puede arruinar el proceso. Esto exige un mantenimiento y manejo cuidadosos.

Tamaño de lote vs. Rendimiento

Los hornos de retorta estándar suelen ser procesos por lotes, limitados por el volumen físico de la retorta. Si bien los sistemas de retorta rotatoria permiten un flujo continuo, el rendimiento general puede ser menor que el de los grandes hornos de cinta transportadora al aire libre.

Tomar la decisión correcta para su proceso

Su decisión de utilizar un horno de retorta debe guiarse por los requisitos químicos y físicos específicos de su material.

- Si su objetivo principal es lograr la máxima pureza del material y prevenir cualquier oxidación superficial: Un horno de retorta es la solución definitiva debido a su atmósfera sellada y controlada.

- Si su objetivo principal es el tratamiento térmico de alto volumen donde una oxidación superficial menor es aceptable: Un horno transportador continuo, sin retorta, puede ofrecer un mayor rendimiento y una menor complejidad operativa.

- Si su objetivo principal es el endurecimiento continuo de piezas pequeñas con especificaciones estrictas: Un horno de retorta rotatorio proporciona un excelente equilibrio entre control atmosférico y rendimiento automatizado.

En última instancia, un horno de retorta es la herramienta elegida cuando la integridad de la atmósfera es tan crítica para el resultado como la propia temperatura.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Cámara Sellada | Aísla el material de elementos externos para ambientes puros |

| Calentamiento Externo | Previene la contaminación de las fuentes de calor |

| Control de Atmósfera | Permite el uso de vacío o gases específicos (ej. argón, nitrógeno) |

| Aplicaciones Comunes | Soldadura fuerte, endurecimiento, recocido, síntesis de materiales |

| Consideraciones Clave | Requiere mantenimiento del sello, límites de procesamiento por lotes, durabilidad de la retorta |

¡Eleve las capacidades de su laboratorio con los avanzados hornos de retorta de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones a medida de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, ofreciendo un control atmosférico y una eficiencia superiores. Contáctenos hoy para conversar sobre cómo nuestros hornos pueden optimizar sus procesos.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico