En el tratamiento térmico, una atmósfera inerte es fundamental para proteger la integridad de un material a altas temperaturas. Funciona como un escudo protector, desplazando los gases reactivos del aire —principalmente el oxígeno— que de otro modo atacarían químicamente la superficie caliente del metal, provocando defectos y fallos en el componente.

El desafío central del tratamiento térmico es que las altas temperaturas, si bien son necesarias para alterar la estructura interna de un material, también aceleran drásticamente las reacciones destructivas de la superficie con el aire circundante. Una atmósfera inerte resuelve esto reemplazando el aire con un gas no reactivo, asegurando que el proceso de tratamiento térmico modifique solo las propiedades deseadas sin causar daños en la superficie.

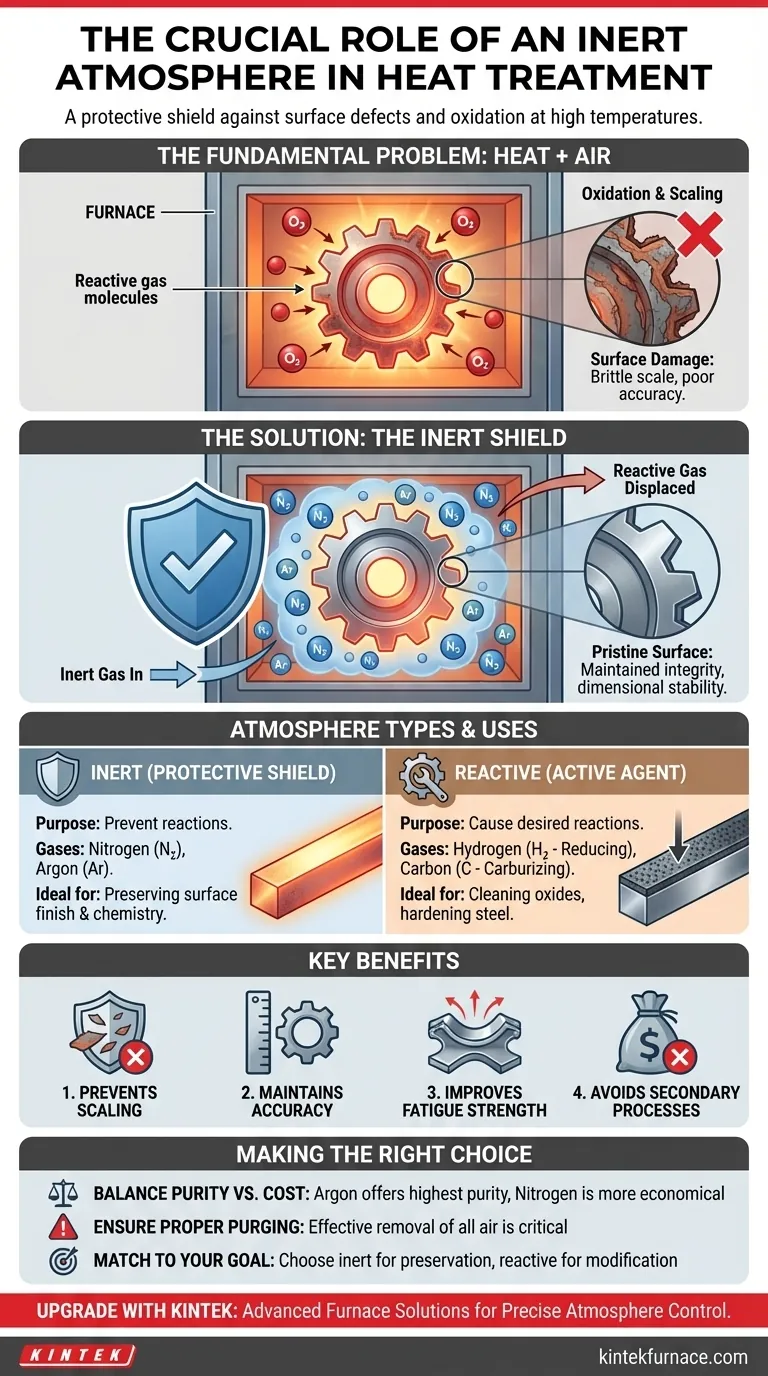

El Problema Fundamental: Calor, Metal y Aire

A temperatura ambiente, la mayoría de los metales son relativamente estables en el aire. Sin embargo, la introducción del calor intenso necesario para procesos como el recocido, la soldadura fuerte o la sinterización cambia fundamentalmente esta relación.

Por Qué el Calor es un Catalizador del Daño

El calor actúa como un acelerante de las reacciones químicas. Por cada aumento incremental de la temperatura, la velocidad a la que los átomos de metal reaccionan con los gases atmosféricos aumenta exponencialmente. Esto convierte el entorno controlado del horno en el factor más crítico.

El Principal Culpable: La Oxidación

La reacción más común y dañina es la oxidación, donde la superficie del metal reacciona con el oxígeno del aire. Este cambio químico a menudo es irreversible y compromete la pieza.

El resultado visible de una oxidación severa es la formación de cascarilla (scaling), que es la formación de una capa escamosa y quebradiza de óxido en la superficie del material. Esta cascarilla a menudo debe eliminarse mediante procesos secundarios costosos y lentos como el chorreado abrasivo o el decapado ácido.

El Impacto en el Rendimiento y la Calidad

La oxidación superficial no es solo un problema estético. Puede provocar una pérdida de precisión dimensional, una reducción de la resistencia a la fatiga y una mala conductividad. Para componentes de alta precisión, incluso una capa microscópica de óxido puede inutilizar una pieza, lo que genera altas tasas de rechazo.

La Atmósfera del Horno como Herramienta de Proceso

El gas dentro de un horno no es simplemente una condición de fondo; es una herramienta activa que determina el resultado del tratamiento térmico. Las atmósferas se clasifican ampliamente en dos categorías según su función.

El Escudo Protector: Atmósferas Inertes

Una atmósfera inerte se compone de gases que no reaccionan químicamente con el material que se está tratando. Los gases inertes más comunes utilizados son el Nitrógeno (N₂) y el Argón (Ar).

El único propósito de una atmósfera inerte es prevenir reacciones no deseadas. Al purgar el horno y reemplazar todo el aire, crea un entorno neutro. Esto asegura que la química superficial de la pieza permanezca completamente inalterada durante todo el ciclo de calentamiento y enfriamiento.

El Agente Activo: Atmósferas Reactivas

En contraste, una atmósfera reactiva está diseñada intencionalmente para provocar una reacción química específica y deseable en la superficie del material. Estas no son inertes; son participantes activas.

Por ejemplo, una atmósfera reductora (que a menudo contiene Hidrógeno, H₂) se utiliza para eliminar el oxígeno de los óxidos existentes en la superficie de una pieza. Otras atmósferas reactivas, conocidas como gases portadores, se utilizan para transportar elementos a la superficie, como en la cementación (carburizing), donde se añade carbono para endurecer el acero.

Comprender las Compensaciones Clave

Elegir la atmósfera correcta requiere equilibrar los objetivos del proceso con las limitaciones prácticas. Simplemente inundar un horno con un gas inerte no siempre es la mejor ni la solución más eficiente.

Pureza frente a Costo

El Argón de alta pureza proporciona la mejor protección inerte posible, pero es significativamente más caro que el Nitrógeno. El Nitrógeno suele ser suficiente, pero puede reaccionar con ciertos metales (como el titanio) a temperaturas muy altas, formando nitruros.

Riesgos de Purgado Incompleto

La eficacia de una atmósfera inerte depende totalmente de la eliminación exitosa del aire. Si el horno no se purga correctamente, el oxígeno residual seguirá provocando oxidación, anulando el propósito del proceso y desperdiciando gas costoso.

Elegir el Tipo Incorrecto de Atmósfera

Usar una atmósfera reactiva cuando se necesita una inerte es un error crítico. Por ejemplo, usar una atmósfera rica en hidrógeno en ciertos aceros con alto contenido de carbono puede provocar involuntariamente la decarburación (la eliminación de carbono), ablandando la superficie cuando el objetivo era simplemente recocerla sin oxidación.

Tomar la Decisión Correcta para su Objetivo

La atmósfera de horno ideal está directamente ligada al resultado deseado para su material. Su elección debe ser deliberada y basarse en las propiedades superficiales específicas que necesita lograr o preservar.

- Si su enfoque principal es preservar el acabado superficial y la química exactos: Utilice una atmósfera verdaderamente inerte como Argón o Nitrógeno de alta pureza para crear un escudo protector.

- Si su enfoque principal es limpiar una superficie eliminando óxidos existentes: Utilice una atmósfera reductora que contenga hidrógeno para eliminar químicamente el oxígeno de la pieza.

- Si su enfoque principal es endurecer la superficie de un componente de acero: Utilice una atmósfera de cementación para difundir activamente carbono en el material.

- Si su enfoque principal es la protección rentable contra la oxidación bruta: Utilice Nitrógeno de grado comercial, asegurándose de que el horno esté purgado adecuadamente del aire.

En última instancia, controlar la atmósfera del horno es la forma en que se logra un control preciso sobre las propiedades finales y la calidad de su componente tratado térmicamente.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Propósito | Protege los materiales de la oxidación y otras reacciones superficiales durante el tratamiento térmico a alta temperatura. |

| Gases Comunes | Nitrógeno (N₂), Argón (Ar) |

| Beneficios | Previene la formación de cascarilla, mantiene la precisión dimensional, mejora la resistencia a la fatiga y evita procesos secundarios costosos. |

| Consideraciones Clave | Equilibrio entre pureza y costo (p. ej., Argón frente a Nitrógeno), asegurar una purga adecuada para eliminar el aire y seleccionar el tipo de atmósfera correcto para objetivos específicos. |

¡Mejore sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestras amplias capacidades de personalización garantizan un control preciso sobre las atmósferas inertes para prevenir la oxidación y mejorar la calidad del material. No permita que los defectos superficiales comprometan sus resultados: contáctenos hoy para analizar cómo nuestra experiencia puede optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales