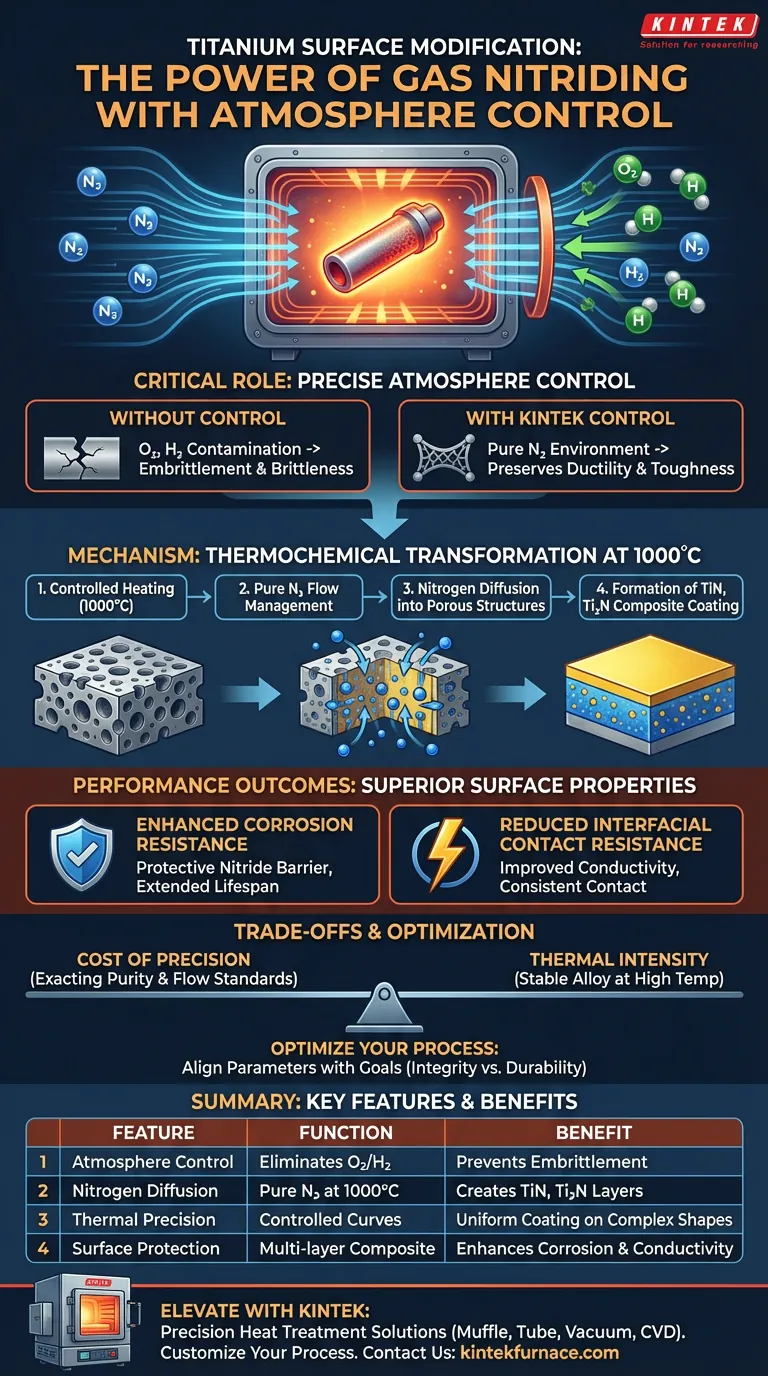

Un horno de nitruración en gas equipado con un sistema de control de atmósfera es fundamental porque crea el entorno termoquímico preciso necesario para modificar las superficies de titanio sin destruir la integridad estructural del material. Al mantener una atmósfera de nitrógeno puro a altas temperaturas (1000 °C), el sistema permite la difusión de nitrógeno en la aleación mientras previene rigurosamente la contaminación por oxígeno o hidrógeno. Este proceso crea un recubrimiento compuesto robusto y multicapa que mejora el rendimiento de la superficie preservando al mismo tiempo las propiedades mecánicas centrales de la aleación.

Idea Central: El titanio es muy reactivo a altas temperaturas; sin un control estricto de la atmósfera, absorbe contaminantes que causan fragilidad. Esta tecnología de horno proporciona la protección necesaria para preservar la ductilidad y, al mismo tiempo, impulsar las reacciones químicas necesarias para mejorar la resistencia a la corrosión y la conductividad.

El Papel Crítico del Control de la Atmósfera

Prevención de la Fragilización del Material

Las aleaciones de titanio tienen una fuerte afinidad por el oxígeno y el hidrógeno cuando se exponen a altas temperaturas.

Si se exponen a estos elementos durante el tratamiento térmico, la aleación se contamina. Esto provoca una grave fragilización, comprometiendo la seguridad estructural del material.

Un horno con atmósfera controlada garantiza un entorno ultra limpio. Esto preserva la ductilidad y tenacidad originales del material al prevenir reacciones químicas no deseadas durante el calentamiento.

Habilitación de Reacciones Termoquímicas Precisas

El horno facilita reacciones termoquímicas específicas utilizando una atmósfera de nitrógeno puro ($N_2$) a 1000 °C.

Esto no se trata simplemente de calentar; se trata de gestionar la interacción química entre el gas y el metal.

Al controlar las tasas de flujo de nitrógeno y las curvas de calentamiento, el sistema asegura que la reacción proceda a un ritmo controlado, lo que resulta en una modificación uniforme de la superficie.

Mecanismo de Modificación de Superficie

Difusión en Estructuras Porosas

Una de las ventajas distintivas de esta tecnología es su capacidad para tratar geometrías complejas.

La atmósfera de nitrógeno controlada permite que las moléculas se difundan eficazmente en las superficies internas de las estructuras porosas.

Esto asegura que incluso las áreas de difícil acceso dentro del componente de titanio reciban el mismo nivel de tratamiento superficial que el exterior.

Formación de Recubrimientos Compuestos

El proceso de difusión da como resultado la formación de un recubrimiento compuesto multicapa.

Este recubrimiento consta de Nitruro de Titanio (TiN), $Ti_2N$ y soluciones sólidas de nitrógeno.

Estos compuestos químicos específicos son responsables de los drásticos cambios en las propiedades de la superficie en comparación con la aleación en bruto.

Resultados de Rendimiento

Resistencia a la Corrosión Mejorada

La formación de capas de nitruro actúa como una barrera protectora.

Este tratamiento térmico protegido por atmósfera es esencial para aumentar significativamente la resistencia a la corrosión del material, extendiendo la vida útil del componente en entornos hostiles.

Resistencia de Contacto Interfacial Reducida

Más allá de la protección, el tratamiento altera las propiedades de interacción eléctrica y física de la superficie.

El proceso de nitruración efectivamente reduce la resistencia de contacto interfacial. Esto es vital para aplicaciones donde se requiere una conductividad constante o un contacto de baja resistencia.

Comprensión de los Compromisos

El Costo de la Precisión

Lograr estos resultados requiere estándares exigentes. La atmósfera de nitrógeno "pura" y las tasas de flujo "precisas" mencionadas no son opcionales; desviaciones leves pueden resultar en un recubrimiento inconsistente o contaminación.

Intensidad Térmica

El proceso requiere calentamiento a 1000 °C. Si bien es necesario para la difusión, esta alta temperatura exige que la aleación de titanio específica que se está tratando actúe de manera estable en este rango sin cambios de fase no deseados que puedan alterar sus propiedades mecánicas centrales.

Optimización del Tratamiento Superficial del Titanio

Para obtener el máximo valor de un horno de nitruración en gas, alinee sus parámetros de proceso con sus objetivos de ingeniería específicos:

- Si su enfoque principal es la Integridad Estructural: Priorice la pureza de la atmósfera para eliminar estrictamente el oxígeno y el hidrógeno, asegurando que la aleación conserve su ductilidad y tenacidad.

- Si su enfoque principal es la Durabilidad de la Superficie: Concéntrese en la precisión de las curvas de calentamiento y el flujo de nitrógeno para maximizar la formación de las capas compuestas de TiN y $Ti_2N$ para una resistencia a la corrosión óptima.

En última instancia, esta tecnología transforma la alta reactividad del titanio de un pasivo a un activo, aprovechándola para crear propiedades superficiales superiores sin comprometer la resistencia central del metal.

Tabla Resumen:

| Característica | Función en la Nitruración de Titanio | Beneficio para el Material |

|---|---|---|

| Control de Atmósfera | Elimina oxígeno e hidrógeno | Previene la fragilización y preserva la ductilidad |

| Difusión de Nitrógeno | Entrega de N2 puro a 1000 °C | Crea capas de TiN, Ti2N y solución sólida |

| Precisión Térmica | Curvas de calentamiento controladas | Asegura un recubrimiento uniforme en formas complejas/porosas |

| Protección de Superficie | Forma un compuesto multicapa | Mejora la resistencia a la corrosión y la conductividad |

Mejore el Rendimiento de su Material con KINTEK

Maximice el potencial de sus aleaciones de titanio con las soluciones de tratamiento térmico de ingeniería de precisión de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para cumplir con los estándares de control de atmósfera más rigurosos.

Ya sea que necesite una modificación uniforme de la superficie o la prevención de la fragilización del material, nuestros sistemas son totalmente personalizables para sus necesidades únicas de investigación y producción.

¿Listo para optimizar sus procesos térmicos?

Contacte a KINTEK hoy mismo para una consulta experta y descubra cómo nuestra tecnología avanzada de hornos ofrece resultados superiores para su laboratorio o instalación industrial.

Guía Visual

Referencias

- Juan Villemur, E. Gordo. Fabrication and Coating of Porous Ti6Al4V Structures for Application in PEM Fuel Cell and Electrolyzer Technologies. DOI: 10.3390/ma17246253

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de atmósfera de programa controlado? Desbloquee la precisión en el procesamiento térmico

- ¿Qué opciones de control de atmósfera están disponibles con los hornos tubulares y de caja? Optimice el procesamiento térmico de su laboratorio

- ¿Cuál es el propósito principal de introducir una atmósfera reductora en la sinterización? Optimizar la unión y la resistencia del metal

- ¿Cómo funcionan los sistemas de control de temperatura en los hornos de atmósfera? Logre una gestión térmica precisa para obtener resultados superiores

- ¿Cómo contribuyen los hornos de calentamiento de alta precisión y la protección con nitrógeno al HTXRD? Optimice su análisis in-situ

- ¿Por qué es esencial el control de temperatura de un horno de resistencia de alta precisión para los compuestos B4C/Al? Control de Ganancia

- ¿Qué factores necesitan ajustarse en un horno de mufla de atmósfera protectora? Optimización para el control de procesos y la seguridad

- ¿Cuáles son los componentes principales de un horno de atmósfera tipo caja? Piezas esenciales para un procesamiento térmico preciso