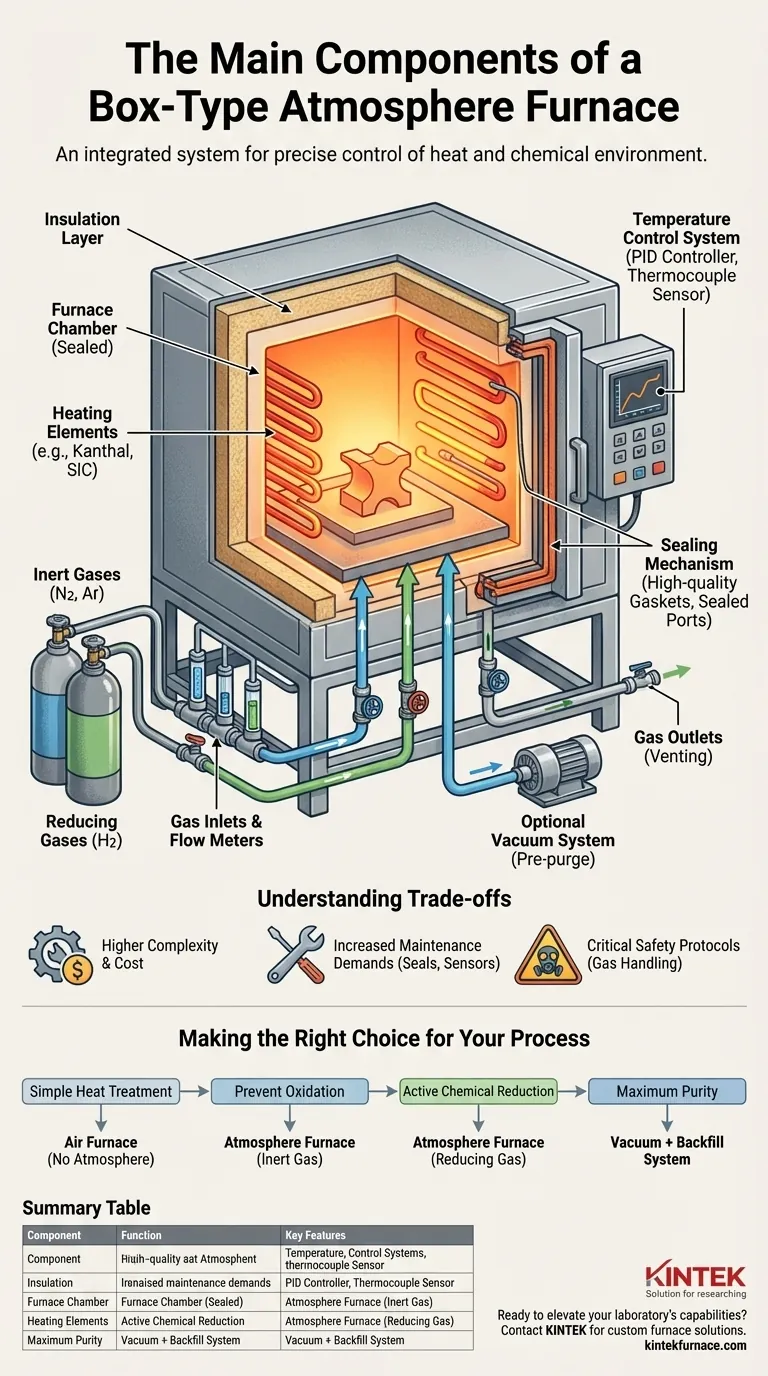

En esencia, un horno de atmósfera tipo caja es un sistema integrado construido en torno a cinco componentes clave: la cámara del horno, un sistema de calentamiento, una capa de aislamiento, un sistema de control de temperatura y un sistema dedicado de control de la atmósfera. Mientras que un horno estándar solo gestiona el calor, un horno de atmósfera añade la capacidad crítica de controlar con precisión el entorno químico dentro de la cámara.

Un horno de atmósfera tipo caja no debe verse solo como una caja caliente. Es un sistema ambiental sellado donde los componentes de control de la atmósfera —las entradas y salidas de gas, y los sellos— son tan críticos como los elementos calefactores y el controlador de temperatura para lograr los resultados de procesamiento de materiales deseados.

La Estructura Central: Contención del Entorno

El cuerpo físico del horno sirve para contener tanto las altas temperaturas como la atmósfera especializada, garantizando la seguridad, la eficiencia y la integridad del proceso.

La Cámara del Horno

Este es el espacio de trabajo central, una caja sellada construida con materiales resistentes a altas temperaturas. Su trabajo principal es contener la pieza de trabajo y la atmósfera controlada, evitando cualquier interacción con el aire exterior.

La Capa de Aislamiento

Rodeando la cámara hay una gruesa capa de aislamiento. Este componente es crucial para minimizar la pérdida de calor, lo que mejora la eficiencia energética y permite que el horno alcance y mantenga altas temperaturas. También mantiene fría la carcasa exterior del horno para la seguridad del operador.

El Mecanismo de Sellado

Esto es lo que distingue a un horno de atmósfera de un horno de aire estándar. Las juntas de la puerta y los puertos sellados de alta calidad son esenciales para evitar que la atmósfera controlada se escape y, lo que es más importante, para evitar que el oxígeno se filtre y contamine el proceso.

El Sistema de Calentamiento: Generación y Gestión de la Temperatura

Este sistema es el motor del horno, responsable de crear y regular la energía térmica necesaria para el proceso.

Elementos Calefactores

Estos son los componentes que generan calor cuando se les aplica electricidad. Los materiales comunes incluyen alambre de alta resistencia (como Kanthal) o varillas de disilicuro de molibdeno (MoSi2) o carburo de silicio (SiC) más robustas para temperaturas más altas. Por lo general, están dispuestos para proporcionar un calentamiento uniforme en toda la cámara.

El Sistema de Control de Temperatura

Este es el cerebro de la operación de calentamiento. Utiliza un termopar (un sensor) para medir la temperatura dentro de la cámara y un controlador PID para encender y apagar de manera inteligente los elementos calefactores para seguir con precisión un perfil de temperatura programado. Los sistemas modernos son altamente programables, lo que permite complejos ciclos de calentamiento y enfriamiento de varios pasos.

El Sistema de Atmósfera: Control del Entorno Químico

Esta es la característica más definitoria de un horno de atmósfera. Permite reemplazar el aire dentro de la cámara con un gas o mezcla de gases específica para permitir reacciones químicas específicas o prevenir aquellas no deseadas como la oxidación.

Entradas y Salidas de Gas

La cámara del horno está equipada con puertos para introducir gases de proceso y para ventilarlos de forma segura. El sistema de entrada a menudo incluye medidores de flujo para regular con precisión el volumen de gas que ingresa al horno.

Control y Mezcla de la Atmósfera

Este sistema gestiona el flujo de varios gases, como gases inertes (Nitrógeno, Argón) para prevenir reacciones, o gases reductores (Hidrógeno) para eliminar activamente el oxígeno. La capacidad de controlar las tasas de flujo de gas es fundamental para mantener una presión positiva y estable dentro del horno, lo que ayuda a evitar la entrada de aire.

Sistema de Vacío Opcional

Para aplicaciones que requieren la máxima pureza, algunos hornos de atmósfera incluyen una bomba de vacío. Esto se utiliza para eliminar primero casi todo el aire y la humedad de la cámara antes de rellenarla con el gas de proceso de alta pureza deseado.

Comprender las Compensaciones

Elegir un horno de atmósfera implica aceptar un mayor nivel de complejidad en comparación con un horno de aire simple. Comprender estas compensaciones es crucial.

Mayor Complejidad y Costo

La adición de tuberías de gas, controladores de flujo y mecanismos de sellado robustos hace que un horno de atmósfera sea inherentemente más complejo y costoso de comprar y operar que su contraparte estándar de solo aire.

Mayores Demandas de Mantenimiento

Los sellos de las puertas y las juntas son componentes de desgaste que requieren inspección y reemplazo regulares para garantizar un sellado adecuado. Las líneas de gas, las válvulas y los sensores también se suman a la lista de componentes que necesitan mantenimiento periódico para garantizar la fiabilidad.

Protocolos de Seguridad Críticos

Operar con gases embotellados introduce nuevas consideraciones de seguridad. Los gases inertes como el nitrógeno y el argón son asfixiantes en altas concentraciones, mientras que los gases reductores como el hidrógeno pueden ser inflamables o explosivos. La ventilación adecuada y los protocolos de seguridad estrictos no son negociables.

Tomar la Decisión Correcta para su Proceso

Su objetivo específico de procesamiento de materiales determina qué componentes son más críticos.

- Si su enfoque principal es el tratamiento térmico simple al aire: Un horno de caja estándar sin controles de atmósfera es una solución más simple y rentable.

- Si su enfoque principal es prevenir la oxidación (por ejemplo, recocido brillante, soldadura fuerte): Un horno de atmósfera con un sistema de sellado confiable y capacidad de gas inerte (N2, Ar) es esencial.

- Si su enfoque principal es la reducción química activa (por ejemplo, descarburación): Necesita un horno diseñado específicamente para manejar de forma segura gases reductores como el hidrógeno y proporcionar un control de flujo preciso.

- Si su enfoque principal es la máxima pureza para materiales sensibles: Un sistema que incluya un ciclo de purga al vacío antes de volver a llenar con gas de alta pureza es la opción ideal.

Comprender cómo funcionan estos componentes juntos le permite seleccionar y operar la herramienta correcta para lograr un control preciso sobre su entorno de procesamiento térmico y químico.

Tabla Resumen:

| Componente | Función | Características Clave |

|---|---|---|

| Cámara del Horno | Contiene la pieza de trabajo y la atmósfera | Sellada, materiales resistentes a altas temperaturas |

| Sistema de Calentamiento | Genera y regula el calor | Elementos calefactores (p. ej., Kanthal, SiC), controlador PID |

| Capa de Aislamiento | Minimiza la pérdida de calor | Mejora la eficiencia y la seguridad |

| Sistema de Control de Temperatura | Gestiona la temperatura con precisión | Sensor de termopar, ciclos programables |

| Sistema de Control de Atmósfera | Controla el entorno químico | Entradas/salidas de gas, medidores de flujo, vacío opcional |

| Mecanismo de Sellado | Previene fugas | Juntas de alta calidad y puertos sellados |

¿Listo para elevar las capacidades de su laboratorio con un horno de atmósfera tipo caja personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos de Crisol, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que se centre en prevenir la oxidación, permitir la reducción química o lograr la máxima pureza, podemos diseñar un horno que cumpla con precisión con sus requisitos experimentales. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y resultados de procesamiento térmico.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material