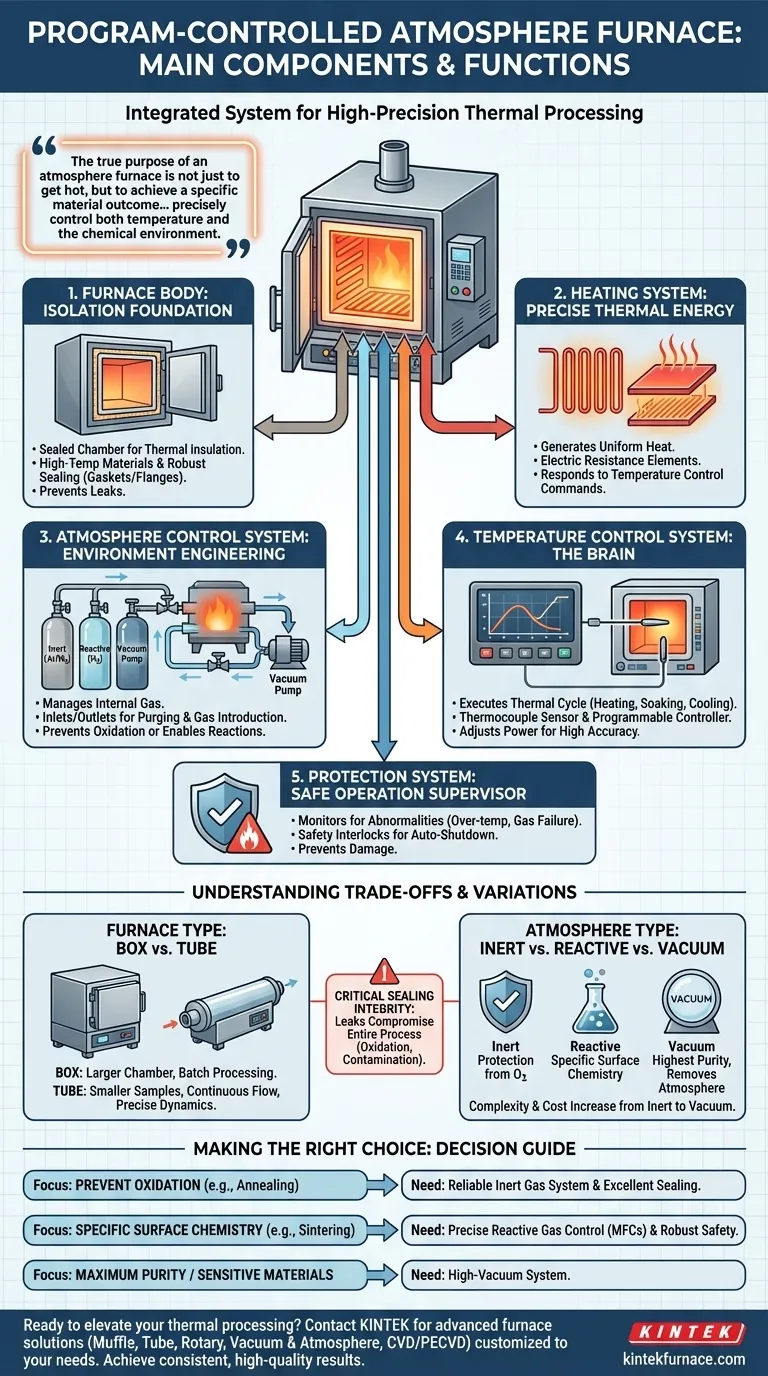

En esencia, un horno de atmósfera de programa controlado es un sistema integrado diseñado para el procesamiento térmico de alta precisión. Sus componentes principales son el cuerpo del horno, que proporciona una cámara sellada, un sistema de calefacción para generar altas temperaturas, un sistema de control de atmósfera para gestionar el entorno de gas interno y un sistema de control de temperatura para ejecutar perfiles precisos de calentamiento y enfriamiento.

El verdadero propósito de un horno de atmósfera no es solo calentarse, sino lograr un resultado material específico. Esto solo es posible cuando sus componentes trabajan en conjunto para controlar con precisión tanto la temperatura como el entorno químico, previniendo reacciones no deseadas como la oxidación.

La Anatomía del Control: Deconstruyendo el Horno

Para entender cómo estos hornos logran resultados tan precisos, debemos observar cada sistema de componentes principal y su función específica. No son partes independientes, sino una unidad cohesionada.

El Cuerpo del Horno: La Base del Aislamiento

El cuerpo del horno, o cámara, es la estructura física que contiene el proceso. Típicamente tiene forma de caja o tubo.

Su función principal es doble: aislamiento térmico para retener el calor de manera eficiente y proporcionar un recinto sellado para contener la atmósfera controlada. Esto requiere materiales resistentes a altas temperaturas y mecanismos de sellado robustos, como juntas de silicona o bridas soldadas, para prevenir fugas.

El Sistema de Calefacción: Generando Energía Térmica Precisa

El sistema de calefacción es responsable de generar el calor requerido. Esto se logra con mayor frecuencia con elementos de resistencia eléctrica, como hilos calefactores o placas de carburo de silicio, posicionados para asegurar una distribución uniforme de la temperatura.

Si bien estos elementos crean el calor, no lo controlan. Su trabajo es simplemente responder a los comandos enviados por el sistema de control de temperatura.

El Sistema de Control de Atmósfera: Ingeniería del Entorno

Esta es la característica definitoria de un horno de atmósfera. El sistema de control de atmósfera gestiona el gas dentro de la cámara para crear un entorno químico específico.

Consiste en entradas y salidas de gas que permiten purgar la cámara del aire ambiente e introducir un gas deseado. Este puede ser un gas inerte como Argón o Nitrógeno para prevenir la oxidación, o un gas reactivo como Hidrógeno para participar en un proceso químico como la reducción o la soldadura fuerte.

El Sistema de Control de Temperatura: El Cerebro de la Operación

El sistema de control de temperatura gobierna todo el ciclo térmico. Utiliza un sensor, típicamente un termopar, para medir la temperatura interna en tiempo real.

Esta información se envía a un controlador programable, que compara la temperatura real con el punto de ajuste deseado en el programa. Luego ajusta la potencia de los elementos calefactores para seguir las rampas de calentamiento, mantenimiento y enfriamiento preprogramadas con alta precisión.

El Sistema de Protección: Garantizando un Funcionamiento Seguro

Finalmente, un sistema de protección actúa como supervisor de seguridad. Monitorea condiciones anormales, como eventos de sobretemperatura o fallas en el sistema de gas.

Este sistema a menudo incluye enclavamientos de seguridad que pueden apagar el horno para prevenir daños al equipo, al material que se está procesando o a la instalación.

Comprendiendo las Ventajas y Desventajas y Variaciones

No todos los hornos de atmósfera se construyen igual. El diseño específico depende en gran medida de la aplicación prevista, lo que lleva a importantes ventajas y desventajas.

Tipo de Horno: Caja vs. Tubo

La forma física del horno es un diferenciador principal. Un horno tipo caja ofrece una cámara más grande, ideal para procesar lotes de piezas o componentes individuales más grandes.

Un horno de tubo utiliza una cámara cilíndrica, que es más adecuada para muestras más pequeñas, procesamiento continuo donde los materiales se empujan a través del tubo, o aplicaciones que requieren dinámicas de flujo de gas muy precisas.

Tipo de Atmósfera: Inerte vs. Reactiva vs. Vacío

La complejidad del sistema de atmósfera es un factor importante de costo y rendimiento. Un sistema de gas inerte es el más común, diseñado puramente para protección contra el oxígeno.

Un sistema de gas reactivo es más complejo, a menudo requiere controladores de flujo másico para mezclar gases para procesos como la carburación. Un horno de vacío, un pariente cercano, utiliza bombas para eliminar casi toda la atmósfera, ofreciendo el más alto nivel de pureza, pero a un costo y complejidad significativamente mayores.

El Papel Crítico de la Integridad del Sellado

Un punto común de falla es el sello. Una pequeña fuga en una junta de puerta o un accesorio puede comprometer todo el proceso al permitir que entre oxígeno o humedad en la cámara. Esto socava el propósito del sistema de control de atmósfera, lo que lleva a oxidación, contaminación y resultados inconsistentes.

Tomando la Decisión Correcta para Su Aplicación

La configuración ideal del horno depende completamente de sus objetivos de procesamiento de materiales. Su elección de componentes debe ser impulsada por el resultado específico que necesita lograr.

- Si su enfoque principal es prevenir la oxidación en materiales estándar (por ejemplo, recocido): Un horno con un sistema de gas inerte confiable (nitrógeno o argón) y un excelente sellado es su requisito más crítico.

- Si su enfoque principal es lograr una química superficial específica (por ejemplo, sinterización con aglutinantes): Necesita un sistema de control de gas reactivo preciso, potencialmente con controladores de flujo másico y un protocolo de seguridad robusto.

- Si su enfoque principal es procesar materiales altamente sensibles o lograr la máxima pureza: Es necesario un sistema de alto vacío para eliminar casi todos los contaminantes atmosféricos antes de rellenar con un gas de proceso de alta pureza.

Comprender cómo estos componentes funcionan como un sistema integrado es la clave para lograr resultados consistentes y de alta calidad en sus procesos térmicos.

Tabla Resumen:

| Componente | Función | Características Clave |

|---|---|---|

| Cuerpo del Horno | Proporciona cámara sellada para aislamiento térmico | Materiales de alta temperatura, sellado robusto |

| Sistema de Calefacción | Genera y distribuye el calor uniformemente | Elementos de resistencia eléctrica, calentamiento uniforme |

| Sistema de Control de Atmósfera | Gestiona el entorno de gas interno | Entradas/salidas de gas, gases inertes o reactivos |

| Sistema de Control de Temperatura | Ejecuta perfiles precisos de calentamiento/enfriamiento | Sensor de termopar, controlador programable |

| Sistema de Protección | Garantiza un funcionamiento seguro y previene daños | Enclavamientos de seguridad, monitorea anomalías |

¿Listo para elevar su procesamiento térmico con precisión? Póngase en contacto con KINTEK hoy mismo para analizar cómo nuestras avanzadas soluciones de hornos de alta temperatura —incluyendo hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD— pueden personalizarse para satisfacer sus necesidades experimentales únicas. Aprovechando una I+D excepcional y la fabricación interna, garantizamos un rendimiento fiable y diseños a medida para diversos laboratorios. ¡Póngase en contacto ahora para lograr resultados consistentes y de alta calidad!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior