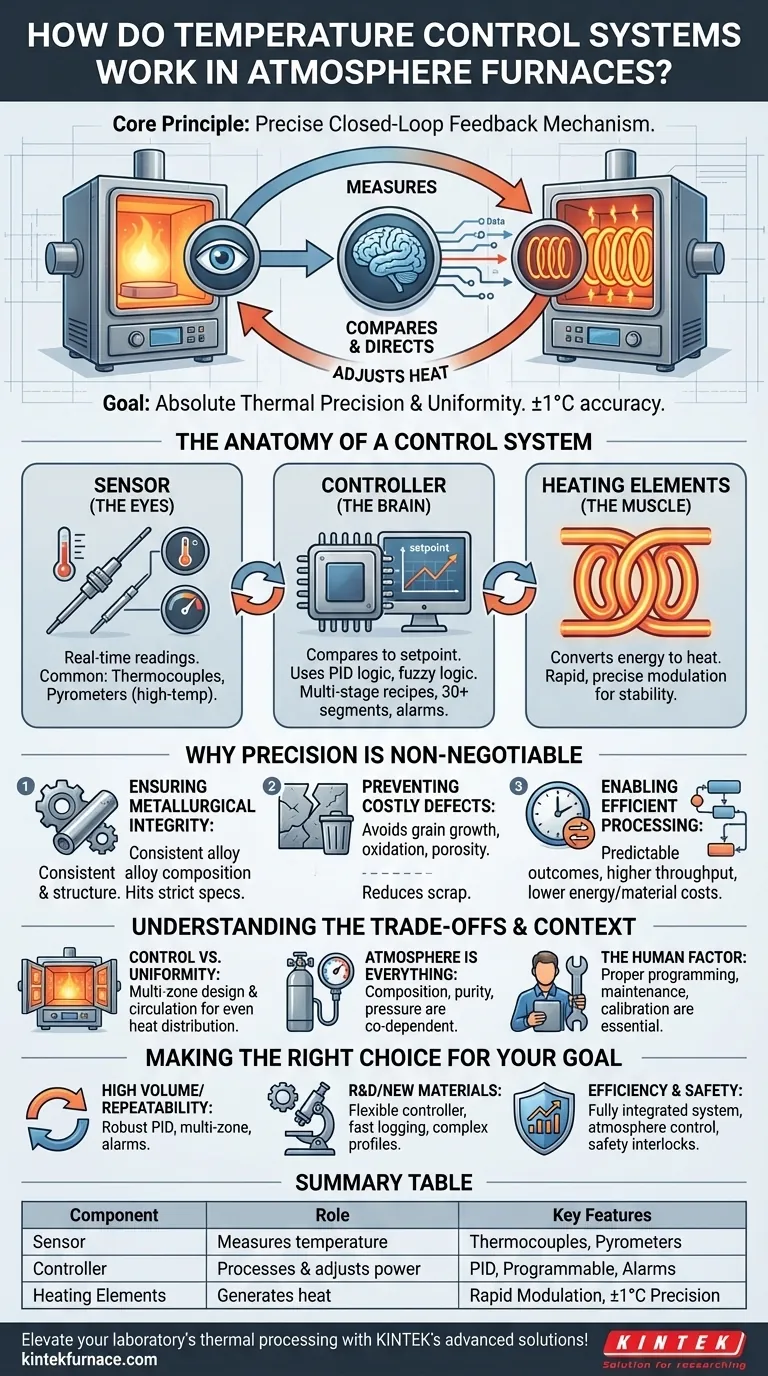

En esencia, un sistema de control de temperatura en un horno de atmósfera funciona como un mecanismo de retroalimentación de circuito cerrado preciso. Mide continuamente la temperatura interna utilizando sensores, compara esos datos con un punto de ajuste programado en un controlador y dirige los elementos calefactores para agregar o reducir energía. Este ciclo constante de monitoreo y ajuste garantiza que el material que se está tratando reciba el perfil térmico exacto requerido para su transformación.

El objetivo de este sistema no es simplemente generar calor, sino lograr una precisión y uniformidad térmica absolutas. Es el vínculo crítico entre el hardware del horno y las propiedades metalúrgicas finales de su material, donde incluso una desviación de unos pocos grados puede comprometer la calidad y generar desperdicios.

La anatomía de un sistema de control

Un sistema de control de temperatura se compone de tres tipos de componentes esenciales que trabajan en conjunto: los sensores, el controlador y los elementos calefactores. Cada uno desempeña un papel distinto en el logro y mantenimiento de la temperatura objetivo.

El sensor: Los ojos del horno

Los "ojos" del sistema son sensores colocados dentro de la cámara del horno para proporcionar lecturas de temperatura en tiempo real.

El tipo más común es el termopar, que mide la temperatura en un punto específico. Para procesos que requieren medición sin contacto o para temperaturas extremadamente altas, se puede usar un pirómetro en su lugar.

El controlador: El cerebro de la operación

El controlador es el procesador central que toma todas las decisiones. Toma la lectura de temperatura del sensor y la compara con la temperatura deseada, o punto de ajuste.

Los sistemas modernos a menudo utilizan un controlador PID (Proporcional-Integral-Derivativo), a veces mejorado con lógica difusa. Esta unidad calcula la diferencia entre las temperaturas real y de punto de ajuste y determina la cantidad precisa de energía que se enviará a los elementos calefactores.

Los controladores avanzados permiten recetas de proceso de múltiples etapas altamente complejas, con características como 30 o más segmentos programables y curvas preestablecidas de calentamiento y enfriamiento. También incluyen características de seguridad críticas como alarmas de sobretemperatura y protocolos de apagado automático.

El músculo: Los elementos calefactores

Los elementos calefactores son los componentes que realmente generan el calor. Basándose en las instrucciones del controlador, convierten la energía eléctrica en energía térmica.

La capacidad del controlador para modular rápida y precisamente la potencia de estos elementos es lo que permite que el sistema reaccione instantáneamente a las fluctuaciones y mantenga la temperatura con una precisión extrema, a menudo dentro de ±1°C del punto de ajuste.

Por qué esta precisión es innegociable

Mantener un control tan estricto es fundamental para el éxito de cualquier proceso de tratamiento térmico. Las consecuencias de un control deficiente son significativas y costosas.

Garantía de la integridad metalúrgica

Las propiedades mecánicas finales de una pieza metálica (su dureza, resistencia y ductilidad) son el resultado directo de su historial térmico. El control preciso de la temperatura asegura una composición y estructura de aleación consistentes, produciendo piezas que cumplen con las estrictas especificaciones de ingeniería en todo momento.

Prevención de defectos costosos

Las fluctuaciones de temperatura pueden conducir a una serie de defectos en el material. Estos incluyen crecimiento no deseado de grano, oxidación superficial, porosidad interna y distorsión. Al mantener la estabilidad, el sistema de control previene defectos y reduce drásticamente los desechos y el desperdicio de material.

Habilitación del procesamiento eficiente

Un perfil de temperatura bien controlado permite resultados predecibles, como el llenado eficiente del molde en operaciones de fundición. Esta fiabilidad mejora el rendimiento y reduce los costos de energía y material asociados con lotes fallidos o fuera de especificación.

Comprensión de las compensaciones y el contexto operativo

Una lectura de temperatura perfecta es solo una pieza de un rompecabezas mucho más grande. Para lograr un verdadero control del proceso, debe considerar todo el entorno del horno.

Control vs. Uniformidad

Un solo termopar le da una temperatura precisa en una ubicación, pero no garantiza que la temperatura sea la misma en todas partes. La uniformidad de la temperatura en todo el volumen de trabajo es fundamental. Esto se logra mediante un diseño adecuado del horno, múltiples zonas de control y una circulación atmosférica efectiva.

La atmósfera lo es todo

En un horno de atmósfera, el sistema de control de temperatura funciona en conjunto con el sistema de control de gas. Mantener la composición, pureza y presión atmosférica correctas es tan importante como mantener la temperatura. Los dos sistemas son codependientes; el fallo en uno anula el éxito del otro.

El factor humano

Incluso el sistema más avanzado está sujeto a errores del operador y desgaste. La programación adecuada de los perfiles térmicos del controlador es esencial. Del mismo modo, el mantenimiento y la calibración regulares de los termopares y otros equipos son obligatorios para garantizar que las lecturas del sistema sigan siendo precisas con el tiempo.

Tomar la decisión correcta para su objetivo

Para asegurar el éxito, alinee las capacidades del sistema de control con su objetivo operativo principal.

- Si su enfoque principal es la repetibilidad del proceso y el alto volumen: Priorice un controlador PID robusto con control multizona y alarmas integradas para garantizar que cada lote sea idéntico.

- Si su enfoque principal es la I+D o el desarrollo de nuevos materiales: Necesita un controlador altamente flexible con amplios segmentos de programación, registro rápido de datos y la capacidad de ejecutar perfiles térmicos complejos.

- Si su enfoque principal es la eficiencia operativa y la seguridad: Invierta en un sistema totalmente integrado que monitoree y controle la temperatura, la atmósfera y la presión, con interbloqueos de seguridad y protocolos de apagado completos.

En última instancia, dominar el sistema de control de temperatura es dominar la calidad y la fiabilidad de su producto final.

Tabla resumen:

| Componente | Función | Características clave |

|---|---|---|

| Sensor | Mide la temperatura | Termopares, pirómetros para alta precisión |

| Controlador | Procesa datos y ajusta la potencia | Lógica PID, segmentos programables, alarmas de seguridad |

| Elementos calefactores | Genera calor | Modulación rápida, mantiene una precisión de ±1°C |

¡Eleve el procesamiento térmico de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades únicas. Nuestras profundas capacidades de personalización garantizan un control preciso de la temperatura y uniformidad para obtener resultados consistentes y de alta calidad. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos de tratamiento térmico y reducir los residuos.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior