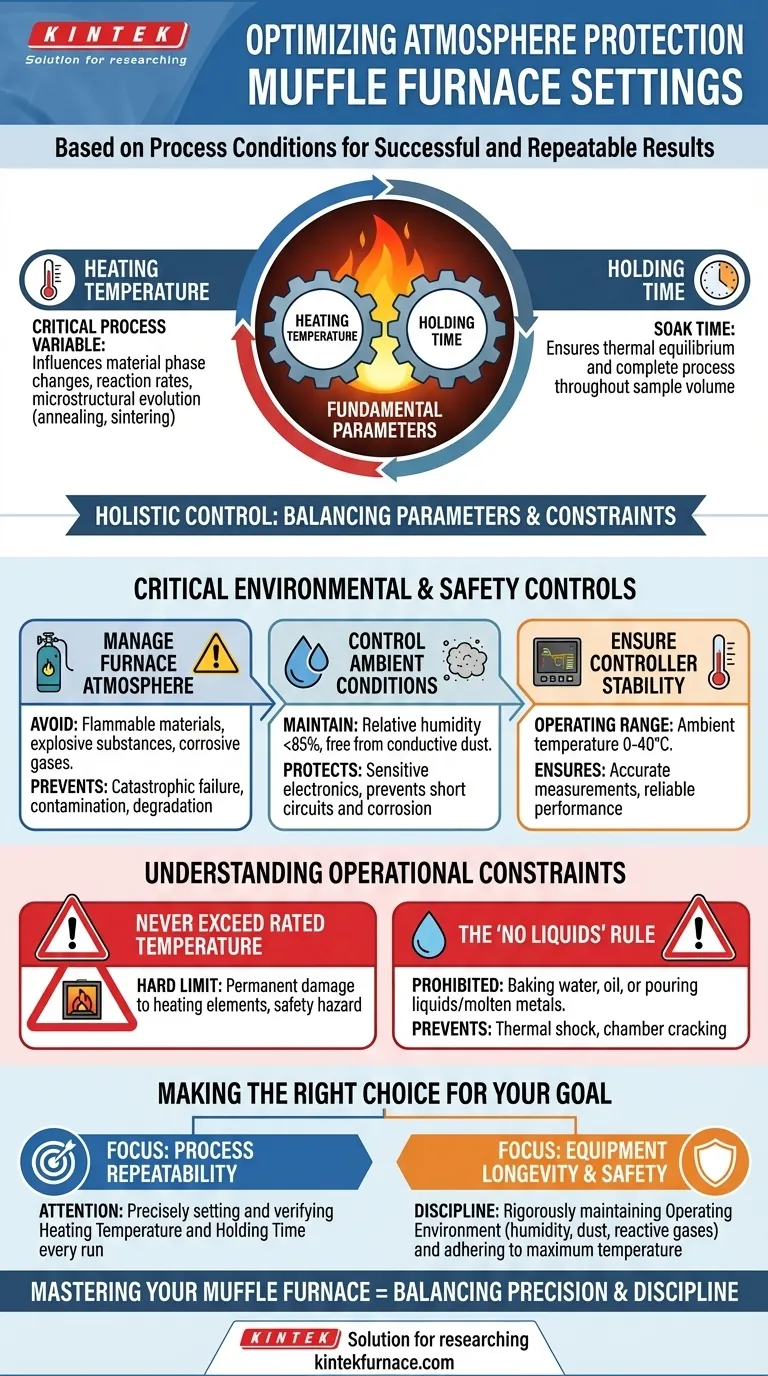

Para cualquier proceso dado, los dos parámetros fundamentales que debe ajustar en un horno de mufla de atmósfera protectora son la temperatura de calentamiento y el tiempo de mantenimiento. Estos ajustes están dictados enteramente por los requisitos específicos del material o reacción con los que esté trabajando. Sin embargo, lograr resultados exitosos y repetibles va más allá de estos dos ajustes.

El desafío principal no es meramente ajustar la configuración del horno, sino mantener un sistema holístico y controlado. El verdadero control del proceso equilibra los parámetros ajustables de temperatura y tiempo con las limitaciones no negociables del entorno operativo y los protocolos de manejo de materiales.

Los Parámetros Clave del Proceso

Para lograr el resultado deseado del material, debe controlar con precisión la energía suministrada a su muestra durante una duración específica. Esto se gestiona a través de dos ajustes principales.

Ajuste de la Temperatura de Calentamiento

La temperatura que usted establece es la variable de proceso más crítica. Influye directamente en los cambios de fase del material, las velocidades de reacción y la evolución microestructural, como en los procesos de recocido o sinterización. Este valor se determina por los requisitos científicos o industriales de su tarea específica.

Ajuste del Tiempo de Mantenimiento

El tiempo de mantenimiento, o "tiempo de remojo", es la duración durante la cual el horno mantiene la temperatura establecida. Esto asegura que toda la muestra alcance el equilibrio térmico y que el proceso físico o químico deseado tenga tiempo suficiente para completarse en todo el volumen del material.

Controles Ambientales y de Seguridad Críticos

Un horno de atmósfera protectora es tan efectivo como el entorno en el que opera. Ignorar estas condiciones compromete tanto la integridad del proceso como el propio equipo.

Gestión de la Atmósfera del Horno

El espacio de trabajo debe mantenerse meticulosamente libre de materiales inflamables, sustancias explosivas y gases corrosivos. La presencia de estos agentes puede provocar fallas catastróficas, contaminación de la muestra o una rápida degradación de la cámara del horno y los elementos calefactores.

Control de las Condiciones Ambientales

El horno y su controlador deben operar en un ambiente con una humedad relativa inferior al 85% y libre de polvo conductor. La alta humedad y el polvo pueden dañar los componentes electrónicos sensibles, causar cortocircuitos y provocar corrosión.

Asegurando la Estabilidad del Controlador

El propio controlador electrónico tiene un entorno operativo requerido. Debe mantenerse dentro de un rango de temperatura ambiente de 0-40°C para asegurar que sus mediciones sean precisas y su rendimiento sea confiable. Un controlador sobrecalentado o congelado puede llevar a una falla del proceso.

Comprensión de las Restricciones Operacionales

Ciertas reglas no son parámetros flexibles sino limitaciones estrictas diseñadas para proteger el equipo y garantizar la seguridad.

El Riesgo de Exceder la Temperatura Nominal

Usted nunca debe exceder la temperatura nominal del horno. Hacerlo causará daños permanentes a los elementos calefactores, acortará la vida útil del horno y creará un peligro significativo para la seguridad. Este es un límite estricto, no una guía.

La Regla de "No Líquidos"

Las muestras líquidas, incluyendo agua o aceite, no deben hornearse en el horno. Además, no vierta líquidos ni metales fundidos directamente en la cámara del horno. Esto evita el choque térmico que puede agrietar la mufla cerámica y mantiene la limpieza e integridad del interior.

El Impacto de un Entorno Incontrolado

Operar fuera de las condiciones ambientales especificadas (humedad, polvo, gases corrosivos) inevitablemente conducirá a un mal funcionamiento del equipo, un control de temperatura inexacto y una vida útil acortada para todo el sistema.

Elegir Correctamente para Su Objetivo

Su enfoque operativo cambiará según su prioridad inmediata.

- Si su enfoque principal es la repetibilidad del proceso: Su atención debe centrarse en ajustar y verificar con precisión la temperatura de calentamiento y el tiempo de mantenimiento para cada ciclo.

- Si su enfoque principal es la longevidad y seguridad del equipo: Su disciplina debe ser mantener rigurosamente el entorno operativo—controlando la humedad, el polvo y los gases reactivos, mientras se adhiere estrictamente a la temperatura máxima nominal.

En última instancia, dominar su horno de mufla es un acto de equilibrar la precisión de los ajustes de su proceso con la disciplina de su entorno operativo.

Tabla Resumen:

| Factor | Consideraciones Clave |

|---|---|

| Temperatura de Calentamiento | Dicta los cambios de fase del material y las velocidades de reacción; no debe exceder el límite nominal del horno. |

| Tiempo de Mantenimiento | Asegura el equilibrio térmico y la finalización del proceso; crítico para la repetibilidad. |

| Control de la Atmósfera | Evitar sustancias inflamables, explosivas o corrosivas para prevenir la contaminación y el daño. |

| Condiciones Ambientales | Mantener humedad <85%, sin polvo conductor, y temperatura del controlador entre 0-40°C para mayor fiabilidad. |

| Restricciones Operativas | Nunca exceder la temperatura nominal ni introducir líquidos para prevenir choques térmicos y peligros. |

¡Optimice sus procesos de laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos Hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD adaptados a sus necesidades únicas. Nuestra sólida capacidad de personalización profunda asegura una alineación precisa con sus requisitos experimentales, mejorando la eficiencia y la seguridad. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos con equipos confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.