En su esencia, los hornos de recocido continuo se definen por características diseñadas para una producción ininterrumpida y de alto volumen. Las características clave incluyen una construcción de alta resistencia, un aislamiento de bajo consumo energético que utiliza una combinación de fibra y ladrillo, y sistemas avanzados para un control preciso y en tiempo real de la temperatura y la atmósfera. Estos hornos están diseñados para un mantenimiento mínimo y están optimizados para procesar materiales como alambre, varilla, fleje y tubos de manera consistente y segura.

La principal ventaja de un horno de recocido continuo no es una sola característica, sino cómo todos sus componentes trabajan en conjunto. Están diseñados como un sistema integrado para ofrecer la máxima eficiencia de producción, calidad reproducible y menores costos operativos para la fabricación de alto volumen.

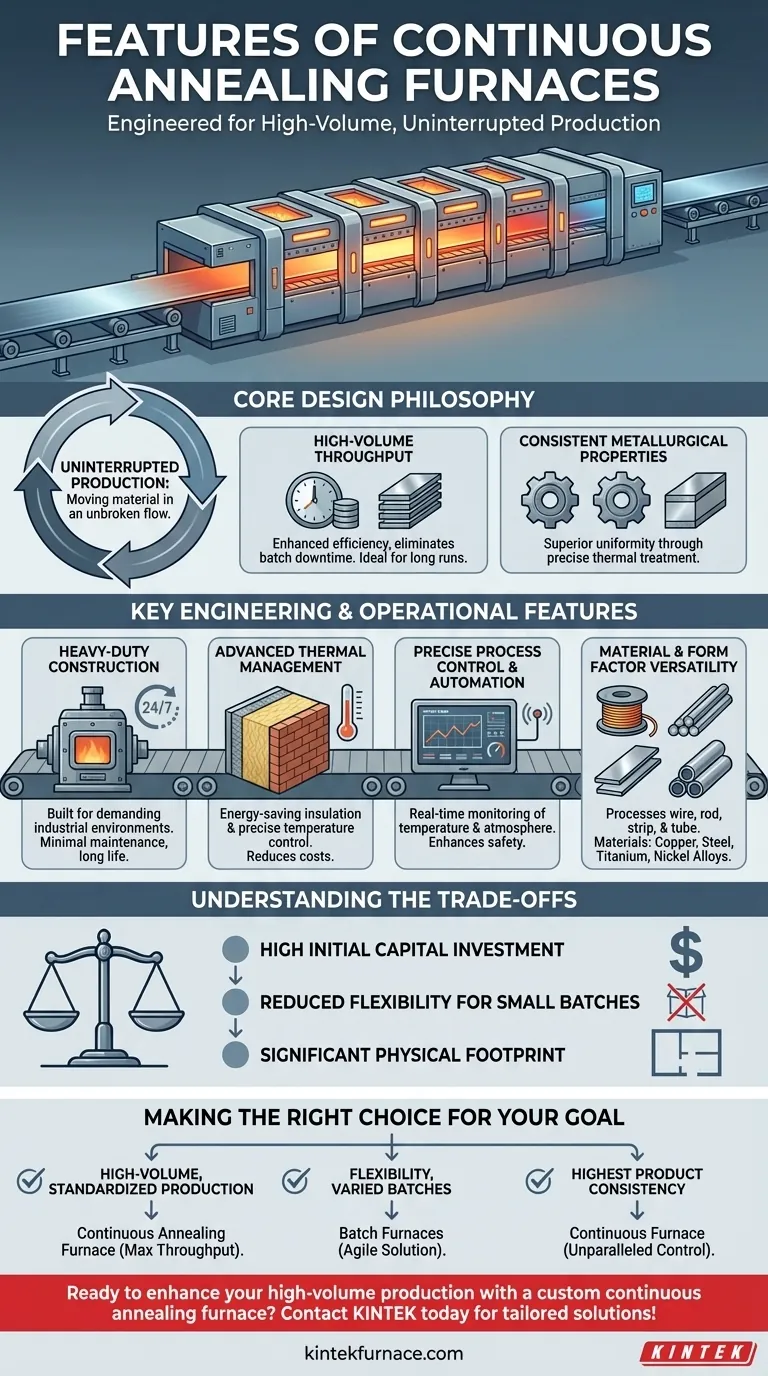

La Filosofía Central del Diseño: Producción Ininterrumpida

Los hornos de recocido continuo son fundamentalmente diferentes de los hornos por lotes. Su diseño se centra en mover el material a través de varias zonas de calentamiento y enfriamiento en un flujo ininterrumpido, lo que determina sus características y beneficios principales.

Alto Rendimiento de Producción

La ventaja más significativa es la eficiencia de producción mejorada. Al procesar el material de forma continua, estos hornos eliminan el tiempo de inactividad asociado con la carga y descarga de lotes individuales.

Este diseño los hace excepcionalmente adecuados para entornos de fabricación de alto volumen donde son comunes las tiradas largas de productos estandarizados.

Propiedades Metalúrgicas Consistentes

El material se mueve a través de zonas de temperatura controladas con precisión a una velocidad constante. Esto asegura que cada sección del producto reciba exactamente el mismo tratamiento térmico.

El resultado es una uniformidad y consistencia superiores en las propiedades mecánicas y metalúrgicas finales, algo difícil de lograr en el procesamiento por lotes.

Características Clave de Ingeniería y Operación

La filosofía general del diseño está respaldada por elecciones de ingeniería específicas que definen el rendimiento, la rentabilidad y la seguridad del horno.

Construcción de Alta Resistencia

Estos hornos están construidos para operación 24/7 en entornos industriales exigentes. Su construcción robusta y de alta resistencia garantiza una larga vida útil y alta fiabilidad.

Este diseño duradero también conlleva requisitos mínimos de mantenimiento, maximizando el tiempo de actividad y reduciendo los costos operativos a largo plazo.

Gestión Térmica Avanzada

Una característica clave es un sistema de aislamiento de ahorro de energía, que a menudo combina fibra cerámica ligera con ladrillo aislante duradero. Este enfoque híbrido minimiza la pérdida térmica, reduciendo directamente el consumo de energía y los costos operativos.

Este aislamiento eficiente funciona junto con sistemas de control de temperatura precisos que mantienen temperaturas estables y exactas dentro de cada zona del horno.

Control Preciso del Proceso y Automatización

Los hornos continuos modernos utilizan sistemas de control avanzados para monitorear y regular parámetros críticos como la temperatura y la atmósfera en tiempo real.

Estos sistemas, particularmente en hornos de vacío continuos, mejoran en gran medida la seguridad operativa. Pueden detectar y responder automáticamente a cualquier anomalía del proceso, asegurando la protección tanto del equipo como del producto.

Versatilidad de Materiales y Factores de Forma

Aunque optimizados para tiradas largas, estos hornos son versátiles. Están diseñados para procesar una amplia gama de formas de productos, incluyendo productos de alambre, varilla, filamento, fleje y tubo.

Pueden recocer eficazmente numerosos metales, desde cobre y acero inoxidable hasta materiales más especializados como titanio, aleaciones de níquel y metales refractarios.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los hornos de recocido continuo no son la solución universal. Su diseño especializado conlleva consideraciones importantes.

Alta Inversión de Capital Inicial

La complejidad, el tamaño y la automatización avanzada de una línea continua significan que el costo de capital inicial es significativamente mayor que el de un sistema de horno por lotes.

Flexibilidad Reducida para Lotes Pequeños

Estos sistemas están optimizados para tiradas largas y continuas de una única especificación de producto. No son eficientes para la producción de alto mix y bajo volumen, ya que cambiar la configuración para un producto diferente puede llevar mucho tiempo.

Huella Física Significativa

Una línea de recocido continuo es un equipo grande que requiere una cantidad sustancial de espacio dedicado en el suelo dentro de una instalación.

Tomando la Decisión Correcta para su Objetivo

La selección de la tecnología de horno adecuada depende enteramente de sus necesidades de producción específicas y objetivos comerciales.

- Si su enfoque principal es la producción de alto volumen y estandarizada: Un horno de recocido continuo es la elección superior para maximizar el rendimiento y minimizar el costo por unidad.

- Si su enfoque principal es la flexibilidad para lotes variados, pequeños a medianos: Una serie de hornos por lotes probablemente proporcionará una solución más ágil y rentable.

- Si su enfoque principal es lograr la mayor consistencia posible del producto: El proceso automatizado y estable de un horno continuo ofrece un control inigualable sobre los resultados metalúrgicos.

En última instancia, comprender estas características fundamentales y ventajas/desventajas le permite alinear su inversión en equipos con su estrategia operativa.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Alto Rendimiento de Producción | Permite una producción ininterrumpida para tiradas largas, maximizando la eficiencia y reduciendo el tiempo de inactividad. |

| Propiedades Metalúrgicas Consistentes | Proporciona calentamiento y enfriamiento uniformes para una calidad reproducible en las propiedades mecánicas. |

| Construcción de Alta Resistencia | Construido para operación 24/7 con mantenimiento mínimo, asegurando fiabilidad y larga vida útil. |

| Gestión Térmica Avanzada | Utiliza aislamiento de ahorro de energía y control preciso de la temperatura para reducir los costos de energía. |

| Control Preciso del Proceso | Cuenta con monitoreo en tiempo real y automatización para seguridad y regulación precisa de la atmósfera. |

| Versatilidad de Materiales | Procesa diversas formas como alambre, varilla, fleje y tubos, y metales incluyendo cobre y acero inoxidable. |

| Desventajas | Alta inversión inicial, flexibilidad reducida para lotes pequeños y gran huella física. |

¿Listo para mejorar su producción de alto volumen con un horno de recocido continuo personalizado? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. ¡Contáctenos hoy mismo para discutir cómo nuestras soluciones a medida pueden aumentar su eficiencia y reducir los costos operativos!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión