En esencia, los hornos inertes son herramientas especializadas para calentar materiales dentro de un entorno químicamente no reactivo. Sus características clave son una cámara hermética, un sistema para purgar gases reactivos como el oxígeno y un control preciso de la temperatura. Estos componentes trabajan juntos para reemplazar la atmósfera ambiente con un gas inerte, como el nitrógeno, lo que evita la oxidación, la contaminación y otras reacciones químicas no deseadas durante el proceso de calentamiento.

El verdadero propósito de un horno inerte no es simplemente calentar un producto, sino controlar meticulosamente su entorno químico. Cada característica está diseñada para eliminar y bloquear sistemáticamente los elementos reactivos —principalmente oxígeno y humedad—, asegurando que los materiales sensibles puedan someterse a un procesamiento térmico sin degradación.

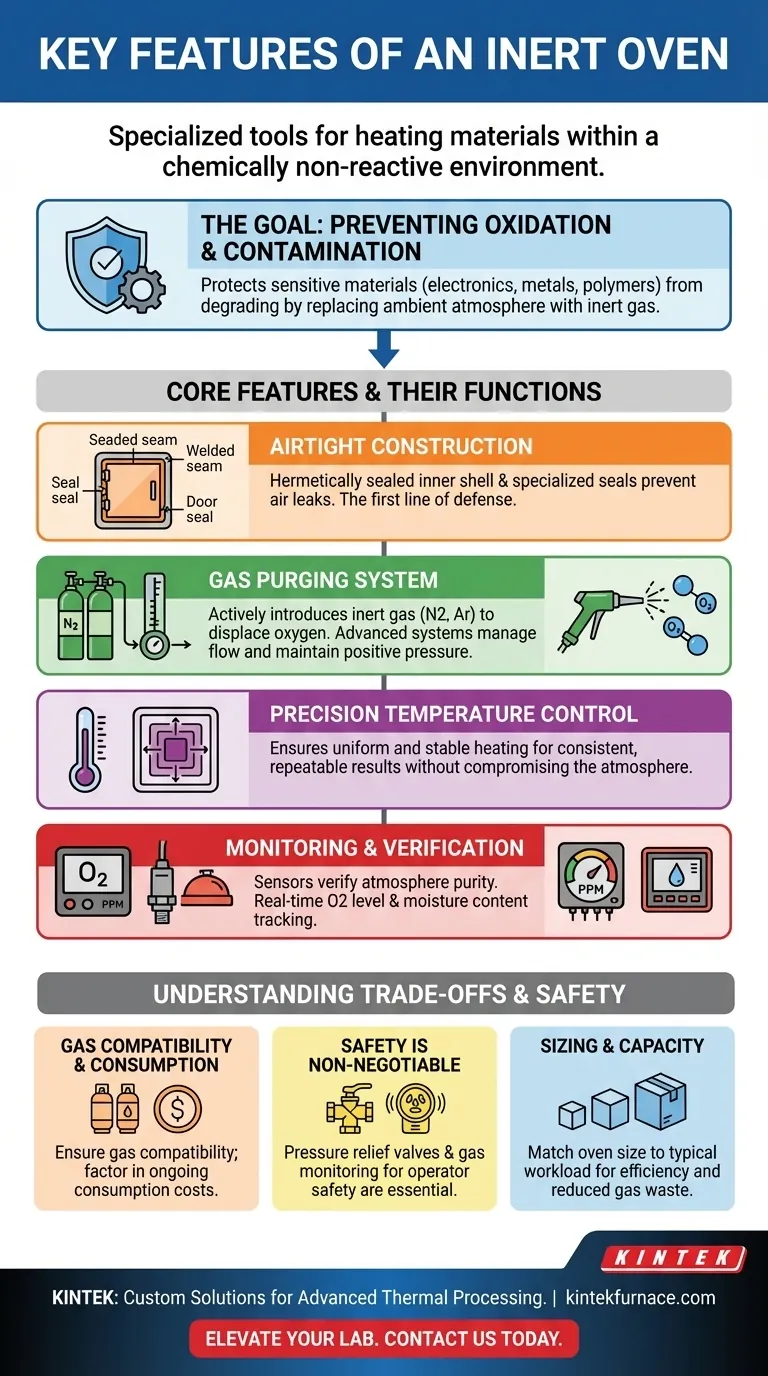

El objetivo: Prevenir la oxidación y la contaminación

La función principal de un horno inerte es proteger los materiales que son sensibles al oxígeno o la humedad, especialmente a temperaturas elevadas.

Por qué un horno estándar no es suficiente

En un horno estándar, la presencia de oxígeno hará que muchos materiales se oxiden, lo que provoca degradación, decoloración o un fallo completo de la pieza o del proceso. Esto es inaceptable cuando se trabaja con electrónica sensible, ciertos metales, polímeros y productos químicos.

Creación de una atmósfera controlada

El horno inerte resuelve esto creando un entorno sellado donde se puede modificar la atmósfera. Al purgar la cámara con un gas inerte seco como nitrógeno o argón, los niveles de oxígeno se pueden reducir a meras partes por millón (PPM), deteniendo eficazmente estas reacciones no deseadas.

Características principales y sus funciones

Cada componente de un horno inerte desempeña un papel fundamental en el establecimiento y mantenimiento de la atmósfera no reactiva.

Construcción hermética: La primera línea de defensa

Un horno inerte debe estar sellado herméticamente para evitar que el aire ambiente se filtre en la cámara. Esto se logra normalmente con una carcasa interior soldada de forma continua y sellos de puerta especializados. Sin una cámara verdaderamente hermética, mantener una atmósfera inerte pura es imposible e ineficiente.

El sistema de purga de gas: Eliminación activa del oxígeno

Este sistema es el corazón del control atmosférico del horno. Introduce un gas inerte (el más común es el nitrógeno) en la cámara para desplazar el aire ambiente rico en oxígeno. Los sistemas avanzados utilizan control de flujo de ciclo cerrado para gestionar con precisión el consumo de gas y mantener una ligera presión positiva, evitando así una mayor contaminación.

Control de temperatura de precisión: Calentamiento sin compromiso

Crear una atmósfera inerte es solo la mitad de la batalla. El horno también debe proporcionar temperaturas extremadamente uniformes y estables. El control térmico preciso garantiza que el material se procese exactamente como se requiere, garantizando resultados consistentes y repetibles.

Monitorización y verificación: Garantía de pureza

No se puede controlar lo que no se puede medir. Los hornos inertes incorporan sensores para verificar la calidad de la atmósfera interna.

- Sensores de oxígeno: Estos analizadores proporcionan retroalimentación en tiempo real sobre el nivel de oxígeno dentro de la cámara, confirmando que el entorno ha alcanzado la pureza requerida para el proceso.

- Monitores de punto de rocío: Para procesos sensibles a la humedad, estos sensores miden el contenido de vapor de agua, asegurando que el gas inerte esté suficientemente seco.

Comprensión de las compensaciones y la seguridad

Si bien son potentes, los hornos inertes requieren una consideración cuidadosa de sus parámetros operativos e implicaciones de seguridad.

Compatibilidad y consumo de gas

Aunque el nitrógeno es la opción más común, algunos materiales pueden requerir otros gases inertes como el argón. Debe asegurarse de que el horno sea compatible con el gas elegido. Además, el proceso de purga consume gas, lo que supone un coste operativo continuo que debe tenerse en cuenta.

La seguridad no es negociable

La introducción de gas a presión en una cámara sellada y calentada crea riesgos inherentes. Las características de seguridad clave no son opcionales.

- Válvulas de alivio de presión: Evitan la peligrosa acumulación de presión excesiva dentro de la cámara.

- Sistemas de monitorización de gases: Los sensores externos pueden supervisar fugas, protegiendo a los operarios de posibles peligros de asfixia en zonas poco ventiladas.

Tamaño y capacidad

Seleccionar un horno demasiado grande para su carga de trabajo típica da como resultado un desperdicio de gas inerte y ciclos de purga más largos. Por el contrario, un horno demasiado pequeño se convierte en un cuello de botella en la producción. La capacidad debe ajustarse cuidadosamente a las necesidades de la aplicación para una eficiencia óptima.

Tomar la decisión correcta para su objetivo

Seleccione un horno priorizando las características que mejor apoyen su objetivo principal.

- Si su enfoque principal es la coherencia del proceso y el control de calidad: Dé prioridad a los hornos con sensores avanzados de oxígeno y humedad en tiempo real para la verificación del proceso.

- Si su enfoque principal es la producción de alto rendimiento: Busque un horno con un sistema de purga de gas eficiente y una cámara bien sellada para minimizar el consumo de gas y los tiempos de ciclo.

- Si su enfoque principal es la investigación y el desarrollo: Seleccione un horno con un rango de temperatura amplio y preciso y compatibilidad con múltiples gases inertes para garantizar la máxima flexibilidad.

Comprender estas características clave le permite utilizar un horno inerte no solo como un calentador, sino como un instrumento preciso para controlar entornos químicos.

Tabla de resumen:

| Característica | Función | Beneficio |

|---|---|---|

| Construcción hermética | Sella la cámara para evitar fugas de aire | Mantiene la atmósfera inerte, previene la contaminación |

| Sistema de purga de gas | Introduce gas inerte para desplazar el oxígeno | Reduce la oxidación, garantiza un entorno no reactivo |

| Control de temperatura de precisión | Proporciona un calentamiento uniforme y estable | Garantiza resultados consistentes y repetibles |

| Sensores de monitorización | Controla los niveles de oxígeno y la humedad | Verifica la pureza de la atmósfera para el control de calidad |

| Características de seguridad | Incluye alivio de presión y detección de fugas de gas | Protege a los operarios y al equipo de peligros |

¿Listo para elevar el procesamiento térmico de su laboratorio con un horno inerte personalizado? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, brindando pureza, precisión y eficiencia. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos y lograr resultados superiores!

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Por qué son importantes los hornos de atmósfera inerte para los productos de grafito y carbono? Prevenir la oxidación y asegurar resultados de alto rendimiento

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.