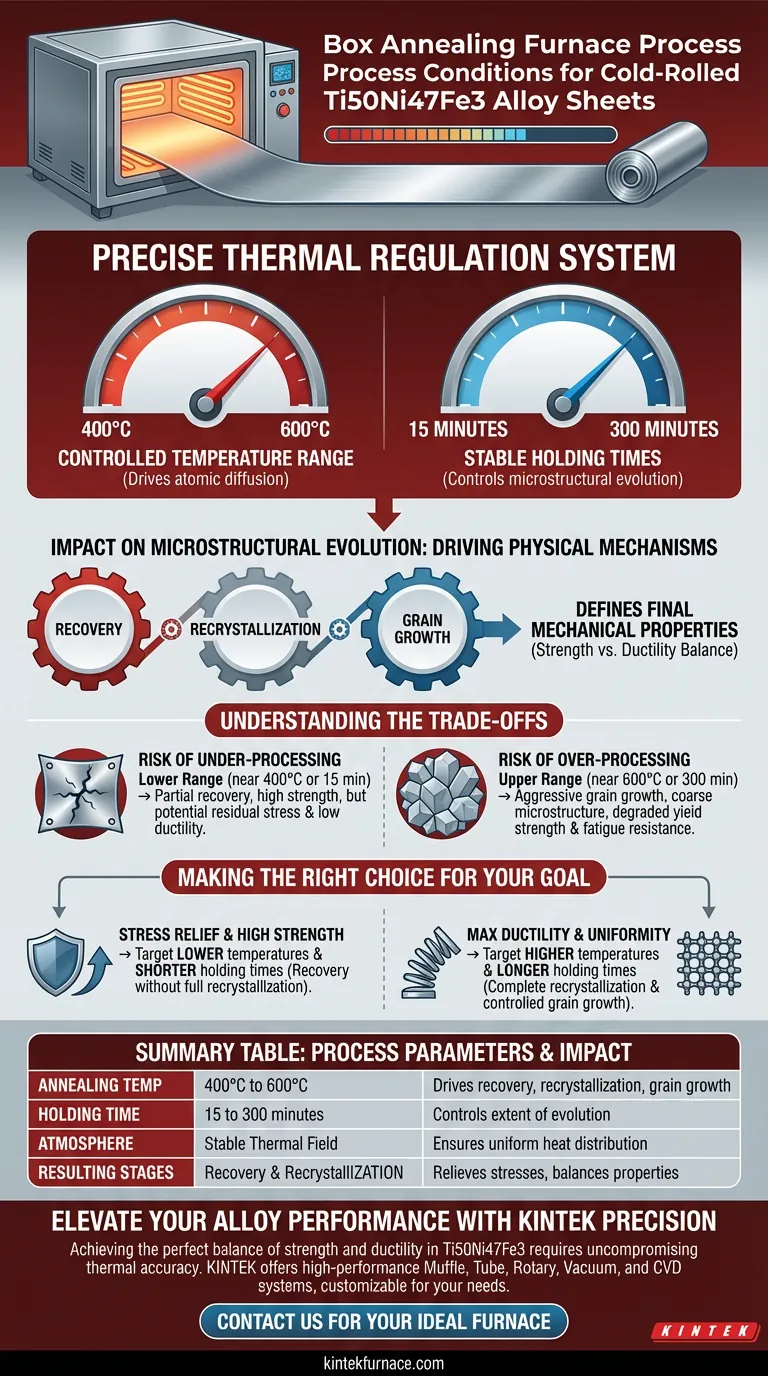

El horno de recocido en caja funciona como un sistema de regulación térmica precisa durante el tratamiento térmico de láminas de aleación Ti50Ni47Fe3 laminadas en frío. Específicamente, proporciona un rango de temperatura estrictamente controlado entre 400 °C y 600 °C, combinado con tiempos de mantenimiento estables que se extienden desde 15 minutos hasta 300 minutos.

Conclusión principal El papel principal del horno es establecer un campo de calor preciso que sirva como base física para el cambio microestructural. Al manipular la temperatura y el tiempo dentro de estas ventanas específicas, el proceso impulsa la recuperación, la recristalización y el crecimiento del grano, que son los determinantes directos de las propiedades mecánicas finales de la aleación.

El Entorno Térmico Crítico

Para garantizar el procesamiento exitoso de Ti50Ni47Fe3, el horno debe mantener parámetros ambientales rígidos.

Control Preciso de la Temperatura

El horno opera dentro de una ventana térmica específica de 400 °C a 600 °C.

Este rango no es arbitrario; está calibrado para proporcionar la energía térmica necesaria para activar la difusión atómica sin inducir un crecimiento de grano descontrolado o fusión.

Tiempos de Mantenimiento Estables

El equipo facilita períodos de mantenimiento que van desde 15 minutos hasta 300 minutos.

Esta flexibilidad permite a los operadores controlar la extensión de la exposición térmica, determinando hasta qué punto se permite que progrese la evolución microestructural.

Impacto en la Evolución Microestructural

Las condiciones térmicas proporcionadas por el horno son los impulsores de la transformación física de la aleación.

Impulso de Mecanismos Físicos

El campo de calor preciso induce tres etapas distintas de evolución: recuperación, recristalización y crecimiento del grano.

Estos mecanismos alivian las tensiones internas introducidas durante el laminado en frío y reorganizan la estructura cristalina del material.

Determinación de las Propiedades Finales

La combinación específica de temperatura y tiempo dicta directamente la evolución microestructural final.

En consecuencia, las condiciones del horno definen el rendimiento mecánico de la aleación, equilibrando características como la resistencia y la ductilidad en función de la extensión de la recristalización lograda.

Comprender las Compensaciones

Si bien el horno ofrece una amplia ventana operativa, navegar por los extremos de estos parámetros implica compensaciones inherentes.

El Riesgo de Subprocesamiento

Operar en el extremo inferior del espectro (cerca de 400 °C o 15 minutos) puede inducir solo una recuperación parcial.

Si bien esto retiene una alta resistencia, puede que no elimine por completo las tensiones residuales o logre suficiente ductilidad para operaciones de conformado posteriores.

El Riesgo de Sobreprocesamiento

Por el contrario, llevar el proceso hacia los límites superiores (cerca de 600 °C o 300 minutos) promueve un crecimiento de grano agresivo.

El crecimiento excesivo del grano puede conducir a una microestructura gruesa, que a menudo degrada la resistencia a la fluencia y la resistencia a la fatiga de la lámina final.

Tomar la Decisión Correcta para su Objetivo

Seleccionar los puntos de ajuste correctos dentro de las capacidades del horno depende completamente del resultado mecánico deseado para la aleación Ti50Ni47Fe3.

- Si su enfoque principal es el alivio de tensiones con alta resistencia: Apunte al rango de temperatura más bajo y tiempos de mantenimiento más cortos para inducir la recuperación sin una recristalización completa.

- Si su enfoque principal es la máxima ductilidad y uniformidad: Utilice temperaturas más altas y tiempos de mantenimiento más largos para garantizar una recristalización completa y un crecimiento de grano controlado.

La precisión de su control térmico es el factor más importante para transformar el potencial del laminado en frío en un rendimiento mecánico confiable.

Tabla Resumen:

| Parámetro | Rango/Condición | Impacto en la Aleación Ti50Ni47Fe3 |

|---|---|---|

| Temp. de Recocido | 400 °C a 600 °C | Impulsa la recuperación, la recristalización y el crecimiento del grano |

| Tiempo de Mantenimiento | 15 a 300 minutos | Controla la extensión de la evolución microestructural |

| Atmósfera | Campo Térmico Estable | Asegura una distribución uniforme del calor para una consistencia mecánica |

| Etapas Resultantes | Recuperación y Recristalización | Alivia las tensiones internas y equilibra la resistencia frente a la ductilidad |

Mejore el Rendimiento de su Aleación con la Precisión KINTEK

Lograr el equilibrio perfecto de resistencia y ductilidad en las aleaciones Ti50Ni47Fe3 requiere una precisión térmica inflexible. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD, todos personalizables para sus necesidades únicas de ciencia de materiales.

Ya sea que necesite ciclos de recuperación precisos o recristalización completa, nuestros hornos de alta temperatura de laboratorio proporcionan los campos de calor estables necesarios para obtener resultados superiores. ¡Contáctenos hoy mismo para encontrar el horno ideal para su aplicación!

Guía Visual

Referencias

- Shuwei Liu, Songxiao Hui. Effect of Annealing on the Microstructure, Texture, and Properties of Cold-Rolled Ti50Ni47Fe3 Shape Memory Alloy Sheets. DOI: 10.3390/cryst14040360

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué materiales se utilizan habitualmente para construir la cámara de calentamiento en los hornos de atmósfera? Descubra las mejores opciones para su laboratorio

- ¿Cómo genera calor el horno de atmósfera de recocido tipo caja? Domine el control preciso de la temperatura para su laboratorio

- ¿Qué factores deben considerarse al elegir un horno de atmósfera controlada? Asegure un rendimiento óptimo para sus materiales

- ¿Qué gases se utilizan comúnmente para crear atmósferas inertes en los hornos? Nitrógeno vs. Argón Explicado

- ¿Qué métodos se utilizan para implementar atmósferas inertes? Dominar las técnicas de purga, evacuación y sellado

- ¿Qué tipos de gases puede manejar un horno de atmósfera controlada? Domine los gases inertes y reactivos para su laboratorio

- ¿Cuáles son las ventajas técnicas de usar hidrógeno de alta pureza para la sinterización de Cu-Al2O3? Mejora la Unión y la Conductividad

- ¿Cuáles son las aplicaciones de un horno de caja de atmósfera en la protección ambiental y las nuevas energías? Descubra soluciones de calor controlado