En esencia, un horno de atmósfera controlada está diseñado para manejar dos categorías distintas de gases: inertes y reactivos. Esto le permite proteger un material de cambios químicos o inducir intencionalmente reacciones específicas en su superficie. Los gases inertes más comunes son el Nitrógeno (N₂) y el Argón (Ar), mientras que el principal gas reactivo utilizado es el Hidrógeno (H₂).

El propósito de una atmósfera controlada no es solo calentar un material, sino gestionar activamente su entorno químico. El gas que elija determina directamente si está protegiendo el material del cambio (inerte) o causando intencionalmente una reacción química específica en su superficie.

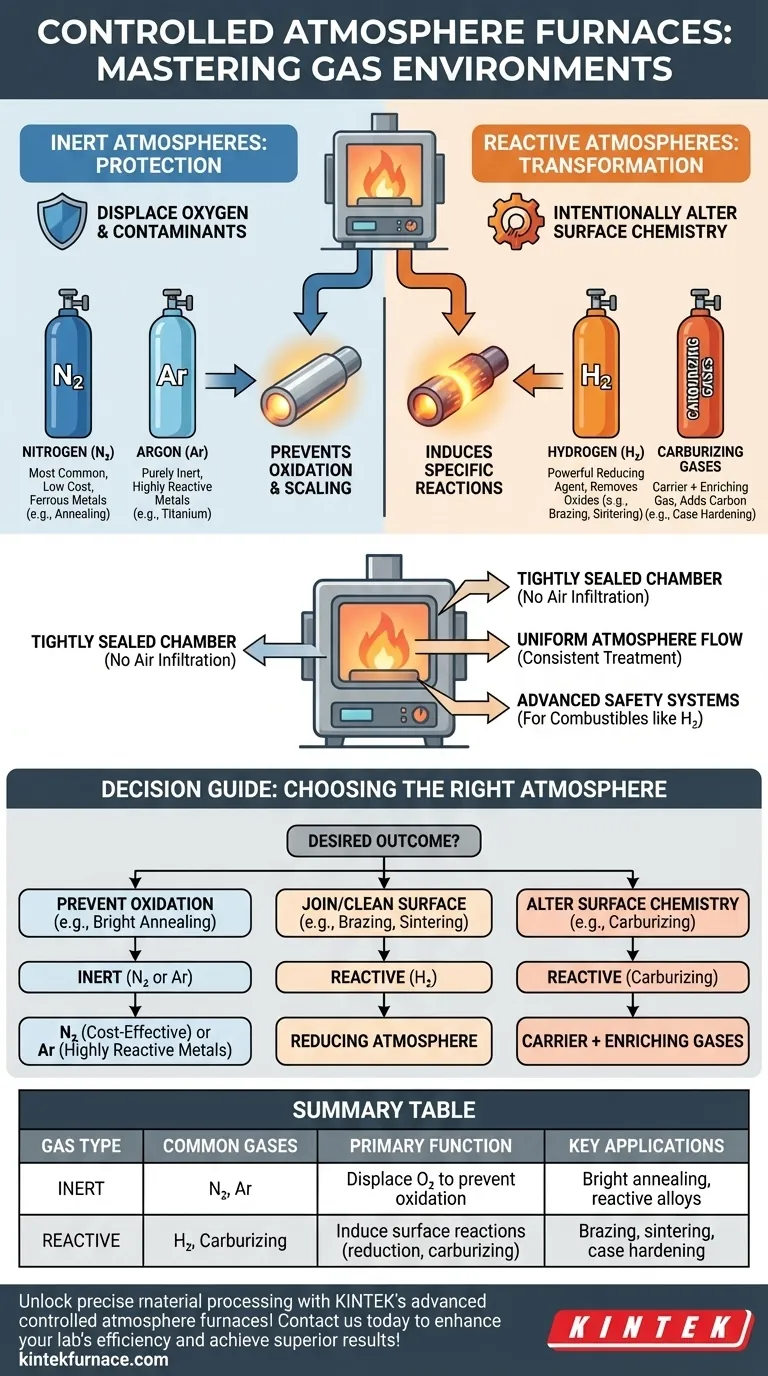

El papel de la atmósfera: protección frente a reacción

La elección del gas está dictada completamente por el resultado deseado del proceso de tratamiento térmico. La atmósfera puede ser un escudo pasivo o un participante activo.

Atmósferas inertes para protección

El trabajo principal de una atmósfera inerte es desplazar el oxígeno y otros contaminantes atmosféricos como el vapor de agua. Esto previene reacciones químicas no deseadas como la oxidación y la formación de cascarilla durante el procesamiento a alta temperatura.

El Nitrógeno (N₂) es la atmósfera inerte más utilizada debido a su eficacia y costo relativamente bajo. Es adecuado para la mayoría de los metales ferrosos en procesos como el endurecimiento neutro y el recocido.

El Argón (Ar) es un gas más puramente inerte que el nitrógeno. Se utiliza para materiales que pueden reaccionar con el nitrógeno a altas temperaturas, como el titanio, ciertos aceros inoxidables y otras aleaciones altamente reactivas.

Atmósferas reactivas para transformación

Se utiliza una atmósfera reactiva cuando el objetivo es alterar intencionalmente la química superficial del material. Estos gases participan activamente en el proceso.

El Hidrógeno (H₂) es un potente agente reductor. Se utiliza para eliminar óxidos de la superficie de un material, lo cual es fundamental para procesos como la soldadura fuerte (brazing) y la sinterización para asegurar enlaces metalúrgicos limpios y fuertes.

Las atmósferas de cementación (carburizing) son otro tipo reactivo común. Estas típicamente utilizan un "gas portador" inerte (como nitrógeno) mezclado con un "gas enriquecedor" (como gas natural o propano) para agregar carbono con precisión a la superficie del acero, un proceso conocido como endurecimiento superficial.

Diseño esencial del horno para el control de gases

Para manejar estos gases de manera efectiva y segura, un horno de atmósfera controlada debe contar con varias características clave de diseño.

Garantizar la pureza de la atmósfera

La cámara del horno debe estar herméticamente sellada. Cualquier infiltración de aire exterior contaminaría la atmósfera controlada, introduciendo oxígeno y comprometiendo todo el proceso.

Lograr un tratamiento uniforme

Un horno bien diseñado proporciona un flujo de atmósfera uniforme. Esto asegura que cada superficie de la pieza esté expuesta a la misma concentración de gas, lo que conduce a resultados consistentes y predecibles en todo un lote.

Manejo de condiciones peligrosas

Los elementos calefactores deben ser duraderos y estar diseñados para operar en la atmósfera específica sin degradarse. Lo más importante es que, cuando se utilizan gases combustibles como el hidrógeno, el horno requiere sistemas de seguridad avanzados, incluidos dispositivos de protección contra explosiones y monitoreo de gases, para prevenir situaciones peligrosas.

Comprender las compensaciones

La selección de un gas no es solo una decisión técnica; implica equilibrar el costo, la seguridad y los requisitos del proceso.

Costo: Nitrógeno frente a Argón

El nitrógeno es significativamente menos costoso que el argón. Por esta razón, es la opción predeterminada a menos que un material reaccione específicamente con él a las temperaturas del proceso.

Seguridad: Inerte frente a Hidrógeno

Los gases inertes como el nitrógeno y el argón son relativamente seguros y fáciles de manejar. El hidrógeno, sin embargo, es altamente inflamable y requiere almacenamiento especializado, sistemas de suministro y características de seguridad del horno extensas, lo que añade costo y complejidad considerables.

Especificidad del proceso

El material y el proceso dictan el gas. No se puede sustituir un gas inerte cuando se requiere una atmósfera reductora para la soldadura fuerte, ni se puede usar hidrógeno cuando simplemente se intenta prevenir la oxidación en una pieza de acero estándar.

Elegir la atmósfera adecuada para su proceso

Su elección final depende totalmente de lo que necesite lograr con el material.

- Si su enfoque principal es prevenir la oxidación y la formación de cascarilla (ej. recocido brillante): Una atmósfera inerte que utiliza Nitrógeno es su solución más rentable.

- Si su enfoque principal es unir componentes o eliminar óxidos superficiales (ej. soldadura fuerte, sinterización): Es necesaria una atmósfera reactiva y reductora que contenga Hidrógeno para asegurar uniones limpias y fuertes.

- Si su enfoque principal es alterar la química superficial (ej. cementación): Necesita una atmósfera reactiva compuesta de gases portadores y enriquecedores específicos para agregar carbono al material.

- Si está procesando metales altamente reactivos (ej. titanio, ciertos aceros para herramientas): Se requiere una atmósfera inerte pura utilizando Argón, más costoso, para prevenir reacciones no deseadas.

Comprender la función de cada gas le permite seleccionar las condiciones atmosféricas precisas necesarias para lograr las propiedades deseadas del material.

Tabla resumen:

| Tipo de gas | Gases comunes | Función principal | Aplicaciones clave |

|---|---|---|---|

| Inerte | Nitrógeno (N₂), Argón (Ar) | Desplazar el oxígeno para prevenir la oxidación y la formación de cascarilla | Recocido brillante, procesamiento de aleaciones reactivas |

| Reactivo | Hidrógeno (H₂), gases de cementación | Inducir reacciones superficiales como la reducción o la cementación | Soldadura fuerte (brazing), sinterización, endurecimiento superficial |

¡Desbloquee el procesamiento preciso de materiales con los hornos de atmósfera controlada avanzados de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas, incluidos hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que sus requisitos experimentales únicos se cumplan con excelencia en hornos de alta temperatura. ¡Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial