En su esencia, un horno de atmósfera de recocido tipo caja genera calor a través de la resistencia eléctrica. Una potente corriente eléctrica pasa a través de elementos calefactores especializados dentro de la cámara del horno. A medida que la corriente encuentra resistencia en estos materiales, la energía eléctrica se convierte directamente en energía térmica, elevando la temperatura interna a los niveles precisos requeridos para el recocido u otros tratamientos térmicos.

La clave no es solo cómo el horno genera calor, sino cómo lo controla. El sistema es una asociación precisa entre elementos calefactores eléctricos de alta potencia y un sofisticado bucle de control digital que garantiza que se logre y mantenga el perfil de temperatura exacto requerido para el tratamiento de materiales sensibles.

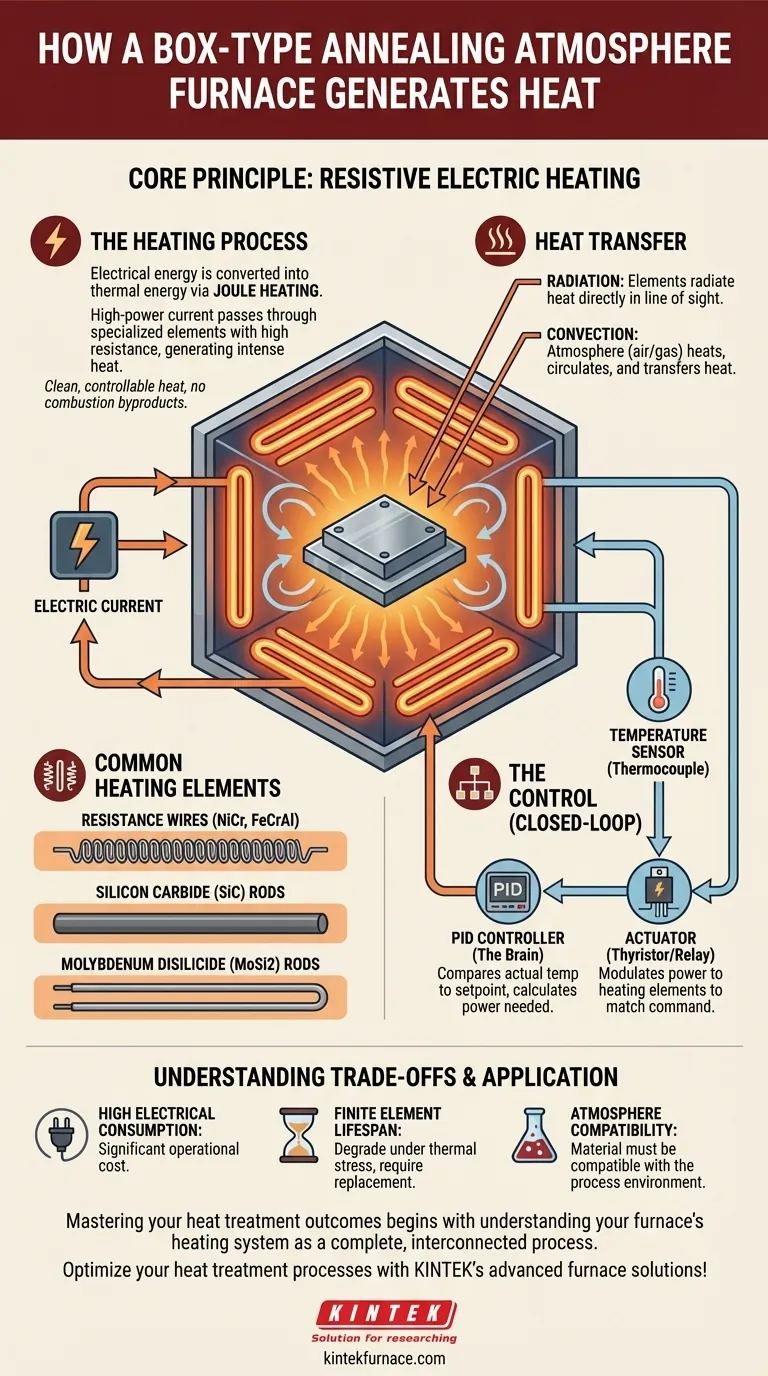

El Principio Fundamental: Calentamiento Eléctrico Resistivo

Todo el proceso de calentamiento se rige por un principio fundamental de la física: la conversión de energía eléctrica en energía térmica. Este método proporciona calor limpio y controlable sin los subproductos de la combustión.

De la Electricidad al Calor

El horno funciona según el principio de calentamiento Joule. Cuando la electricidad fluye a través de un conductor, parte de la energía se pierde en forma de calor debido a la resistencia eléctrica del material. En este tipo de horno, esta "pérdida" es el efecto deseado.

Los elementos calefactores están diseñados para tener una resistencia específica y alta. Esto asegura que cuando se aplica una gran corriente, se calienten intensamente, sirviendo como la principal fuente de calor para toda la cámara.

Elementos Calefactores Comunes

La elección del elemento calefactor depende de la temperatura máxima del horno y del ambiente químico. Los tipos más comunes incluyen:

- Alambres de Resistencia: Generalmente hechos de aleaciones de níquel-cromo (NiCr) o hierro-cromo-aluminio (FeCrAl), se utilizan para aplicaciones de temperatura baja a media.

- Varillas de Carburo de Silicio (SiC): Son elementos cerámicos robustos capaces de alcanzar temperaturas más altas que los elementos de alambre y son comunes en muchas aplicaciones industriales.

- Varillas de Disilicuro de Molibdeno (MoSi2): Utilizadas para aplicaciones de muy alta temperatura, estos elementos pueden operar eficientemente en aire o atmósferas específicas, proporcionando un calentamiento rápido.

Asegurando la Uniformidad: Transferencia de Calor y Colocación de Elementos

Generar calor es solo la mitad de la batalla; distribuirlo uniformemente es fundamental para un tratamiento exitoso de los materiales. El horno está diseñado para garantizar que la pieza de trabajo alcance una temperatura uniforme.

Cómo el Calor Llega a la Pieza de Trabajo

El calor se transfiere de los elementos al material a través de dos mecanismos principales:

- Radiación: Los elementos calientes irradian energía térmica en todas las direcciones, calentando directamente cualquier superficie a la vista, incluidas las paredes del horno y la propia pieza de trabajo.

- Convección: La atmósfera dentro del horno (ya sea aire o un gas controlado como nitrógeno o argón) se calienta, circula y transfiere energía térmica a la pieza de trabajo a través de corrientes de convección.

Colocación Estratégica de los Elementos

Para evitar puntos calientes y asegurar resultados consistentes, los elementos calefactores se colocan estratégicamente alrededor de la cámara del horno. Normalmente se encuentran ubicados en los lados, la parte superior y la parte inferior de la zona de calentamiento, envolviendo la pieza de trabajo en un campo uniforme de energía térmica.

El Cerebro de la Operación: El Sistema de Control de Temperatura

El valor de un horno tipo caja reside en su precisión. Esto se logra mediante un sistema de control de bucle cerrado que monitorea y ajusta constantemente la salida de calor.

Detección de la Temperatura

Un sensor de temperatura, con mayor frecuencia un termopar, se coloca dentro de la cámara del horno para proporcionar una medición en tiempo real de la temperatura interna. Este sensor actúa como los "ojos" del sistema de control.

Tomando Decisiones con un Controlador PID

La lectura del sensor se envía a un controlador PID (Proporcional-Integral-Derivativo). Este controlador digital compara continuamente la temperatura real con el punto de ajuste deseado programado por el operador.

Basado en la diferencia (el error) y la tasa de cambio de temperatura, el algoritmo PID calcula la cantidad precisa de energía que necesitan los elementos calefactores.

Ejecutando la Orden

La decisión del controlador se envía a un actuador, como un regulador de tiristores o un relé de estado sólido. Este componente actúa como una válvula sofisticada para la electricidad, modulando la energía que fluye a los elementos calefactores para que coincida precisamente con la orden del controlador.

Entendiendo las Ventajas y Desventajas

Aunque es altamente efectivo, este método de calentamiento tiene consideraciones prácticas que todo operador debe entender.

Alto Consumo Eléctrico

La conversión directa de electricidad a calor de alta temperatura es un proceso que consume mucha energía. Estos hornos representan una carga eléctrica significativa, que es un costo operativo principal.

Vida Útil Finita de los Elementos

Los elementos calefactores operan bajo un estrés térmico extremo. Con el tiempo, se degradan, oxidan o se vuelven quebradizos, y finalmente requieren reemplazo. Son un componente consumible clave del horno.

Compatibilidad Atmosférica

El material del elemento calefactor debe ser compatible con la atmósfera controlada utilizada durante el proceso de recocido. Una elección incorrecta puede provocar la falla del elemento o, peor aún, la contaminación de la atmósfera del horno y la pieza de trabajo.

Aplicando Este Conocimiento a Su Proceso

Comprender el sistema de calefacción le permite lograr mejores resultados y gestionar su equipo de manera efectiva.

- Si su enfoque principal es la repetibilidad del proceso: La consistencia de sus resultados depende enteramente de la precisión del controlador PID y de la exactitud de su termopar.

- Si su enfoque principal es el mantenimiento del horno: Inspeccione regularmente los elementos calefactores en busca de signos de desgaste, flacidez o decoloración, ya que son el punto de falla más común.

- Si su enfoque principal es la calidad del material: El calentamiento uniforme es primordial. Asegure una colocación adecuada de la pieza de trabajo para evitar bloquear el calor radiante y dificultar el flujo convectivo.

Dominar los resultados de su tratamiento térmico comienza con la comprensión de cómo funciona el sistema de calefacción de su horno como un proceso completo e interconectado.

Tabla Resumen:

| Componente | Función | Detalles Clave |

|---|---|---|

| Elementos Calefactores | Generan calor mediante resistencia eléctrica | Materiales: Alambres de NiCr, FeCrAl, varillas de SiC, MoSi2; colocados para un calentamiento uniforme |

| Control de Temperatura | Mantiene perfiles de temperatura precisos | Utiliza controlador PID con sensor termopar y actuador de tiristor/relé |

| Transferencia de Calor | Distribuye el calor uniformemente a la pieza de trabajo | Mecanismos: Radiación y convección; asegura que no haya puntos calientes |

| Consideraciones Operativas | Factores que afectan el rendimiento y el costo | Alto consumo eléctrico, vida útil finita de los elementos, compatibilidad atmosférica |

¡Optimice sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Mufle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la calidad y eficiencia de sus materiales!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior