Elegir el horno de atmósfera controlada adecuado es una decisión crítica que depende de tres factores principales. Primero debe definir sus requisitos específicos del proceso, luego identificar el tipo de horno que se adapte a ese proceso y, finalmente, verificar la calidad de construcción y los sistemas de seguridad para garantizar un rendimiento fiable y a largo plazo y resultados consistentes.

Elegir un horno de atmósfera controlada va más allá de comparar especificaciones técnicas. La tarea principal es hacer coincidir el diseño del horno, la gestión de la atmósfera y las características de seguridad directamente con los requisitos únicos de su proceso de materiales para garantizar resultados consistentes y de alta calidad.

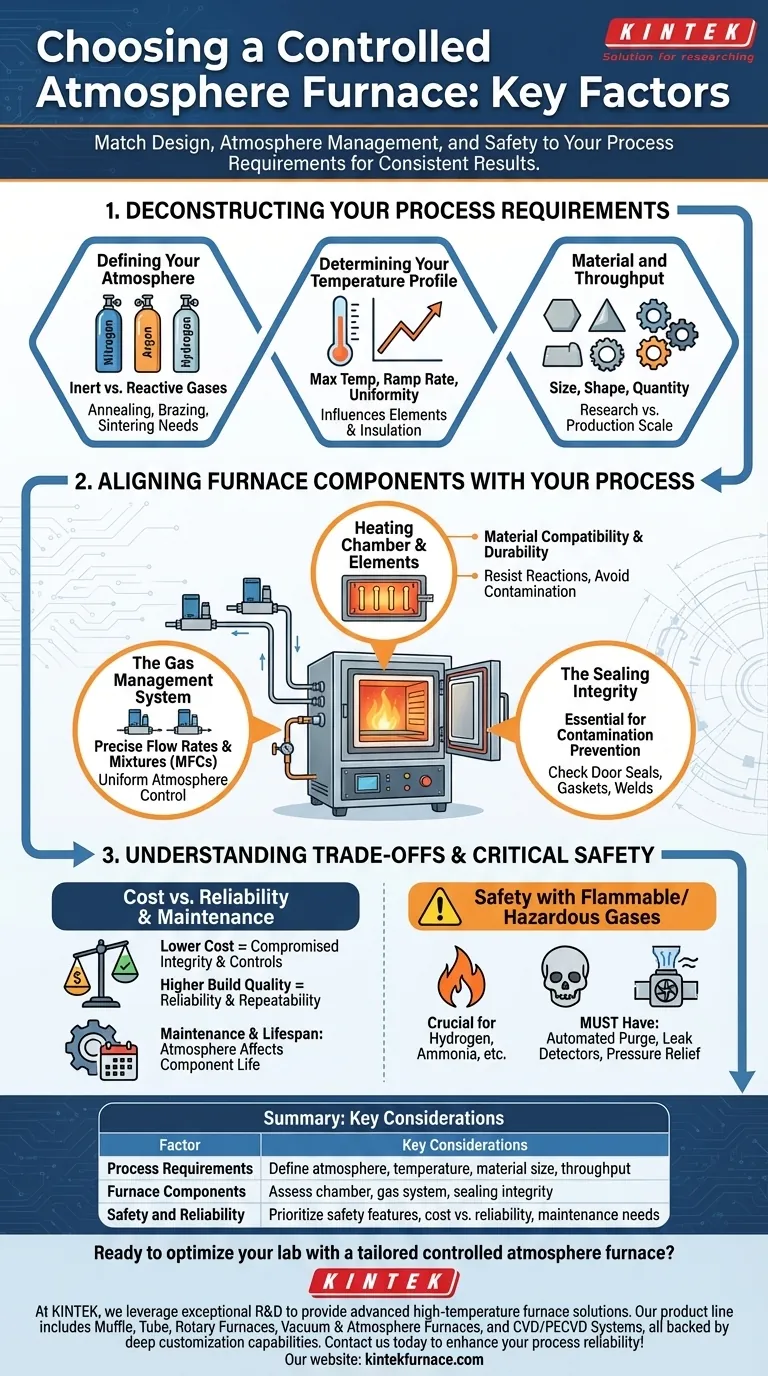

Deconstruyendo sus requisitos de proceso

Antes de evaluar cualquier hardware, debe comprender completamente su aplicación. El horno es una herramienta para servir al proceso, no al revés.

Definiendo su atmósfera

El tipo de gas que use es el requisito más fundamental. Las atmósferas pueden ser inertes (nitrógeno, argón) para prevenir la oxidación, o reactivas (hidrógeno, gas de conformación) para participar activamente en el proceso.

Procesos como el recocido, la soldadura fuerte y la sinterización tienen necesidades atmosféricas únicas que dictan las capacidades de manejo de gases del horno y la compatibilidad de los materiales.

Determinando su perfil de temperatura

Debe definir su temperatura máxima requerida, la velocidad a la que necesita calentar y enfriar (velocidad de rampa) y la variación de temperatura permitida dentro de la cámara (uniformidad).

Estos factores influyen directamente en la elección de los elementos calefactores, los materiales aislantes y la sofisticación del sistema de control de temperatura.

Material y rendimiento

Considere el tamaño, la forma y la cantidad de las piezas que procesará. Esto determina las dimensiones necesarias de la cámara de calentamiento e influye en el diseño general del horno, como elegir entre un horno de tubo más pequeño para investigación y un horno de caja más grande para producción.

Alineando los componentes del horno con su proceso

Una vez que conozca las necesidades de su proceso, podrá evaluar cómo los componentes específicos de un horno están diseñados para satisfacerlas.

La cámara de calentamiento y los elementos

La cámara debe estar construida con materiales que puedan soportar su temperatura máxima y resistir reacciones químicas con la atmósfera de su proceso.

Los elementos calefactores también deben ser compatibles. Ciertos elementos se degradan rápidamente en atmósferas específicas, lo que lleva a la contaminación y a altos costos de reemplazo.

El sistema de gestión de gases

Un sistema fiable para introducir y extraer gases es fundamental. Esto incluye las entradas de gas, las salidas y el propio sistema de control de la atmósfera.

Para trabajos de precisión, busque controladores de flujo másico (MFC) que le permitan gestionar con precisión los caudales y las mezclas de gases, asegurando una atmósfera uniforme y consistente en toda la cámara.

La integridad del sellado

Esta es una característica innegociable. Un ambiente herméticamente sellado es esencial para evitar la contaminación del aire exterior y para mantener la composición de gas precisa que su proceso exige.

Preste mucha atención a la calidad de los sellos de las puertas, las juntas y los puntos de soldadura, ya que incluso una pequeña fuga puede comprometer experimentos sensibles y arruinar lotes de producción.

Comprendiendo las ventajas y desventajas y la seguridad crítica

Un horno es una inversión a largo plazo donde la reducción de costos inicial puede llevar a problemas significativos a largo plazo.

Costo vs. Fiabilidad del proceso

Los hornos de menor costo pueden comprometer la integridad del sellado o la precisión de sus controles de temperatura y atmósfera. Esto puede resultar en una calidad de producto inconsistente, lotes fallidos y, en última instancia, mayores costos operativos.

Invertir en un horno con una calidad de construcción superior y un control de proceso proporciona un mayor rendimiento a través de la fiabilidad y la repetibilidad.

Seguridad con gases inflamables o peligrosos

Si su proceso implica hidrógeno, amoníaco u otros gases peligrosos, la seguridad es su principal preocupación. El horno debe estar equipado con los mecanismos de seguridad adecuados.

Busque características como ciclos de purga automatizados, detectores de fugas de gas, válvulas de alivio de presión y sistemas de apagado de emergencia. Estas no son características opcionales; son esenciales para proteger al personal y las instalaciones.

Mantenimiento y vida útil

La interacción entre la atmósfera de su proceso y los componentes internos del horno, en particular los elementos calefactores y el aislamiento, dictará el programa de mantenimiento.

Comprenda cómo su atmósfera específica afectará la vida útil de los componentes para pronosticar con precisión los costos operativos y minimizar el tiempo de inactividad no planificado.

Tomar la decisión correcta para su aplicación

Su decisión final debe ser un reflejo directo de su objetivo operativo principal. Utilice sus requisitos específicos del proceso como filtro para evaluar sus opciones.

- Si su enfoque principal es la investigación de alta pureza o materiales sensibles (por ejemplo, recocido de semiconductores): Priorice la integridad superior del sellado y un sistema de control de atmósfera de alta precisión por encima de todo.

- Si su enfoque principal es la producción industrial de alto volumen (por ejemplo, sinterización o soldadura fuerte): Concéntrese en la durabilidad del horno, la eficiencia energética y las características de automatización para maximizar el rendimiento y reducir los costos operativos.

- Si trabaja con gases peligrosos o inflamables (por ejemplo, procesos basados en hidrógeno): Su primera prioridad innegociable deben ser los sistemas de seguridad certificados, incluyendo la detección de fugas y las capacidades de purga de emergencia.

En última instancia, una inversión exitosa es aquella en la que el horno se convierte en un habilitador transparente y fiable de su proceso principal.

Tabla resumen:

| Factor | Consideraciones clave |

|---|---|

| Requisitos del proceso | Definir el tipo de atmósfera, el perfil de temperatura, el tamaño del material y el rendimiento |

| Componentes del horno | Evaluar la cámara de calentamiento, el sistema de gestión de gases y la integridad del sellado |

| Seguridad y fiabilidad | Priorizar las características de seguridad, el costo frente a la fiabilidad y las necesidades de mantenimiento |

¿Listo para optimizar su laboratorio con un horno de atmósfera controlada a medida?

En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura para diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la fiabilidad y eficiencia de su proceso.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio