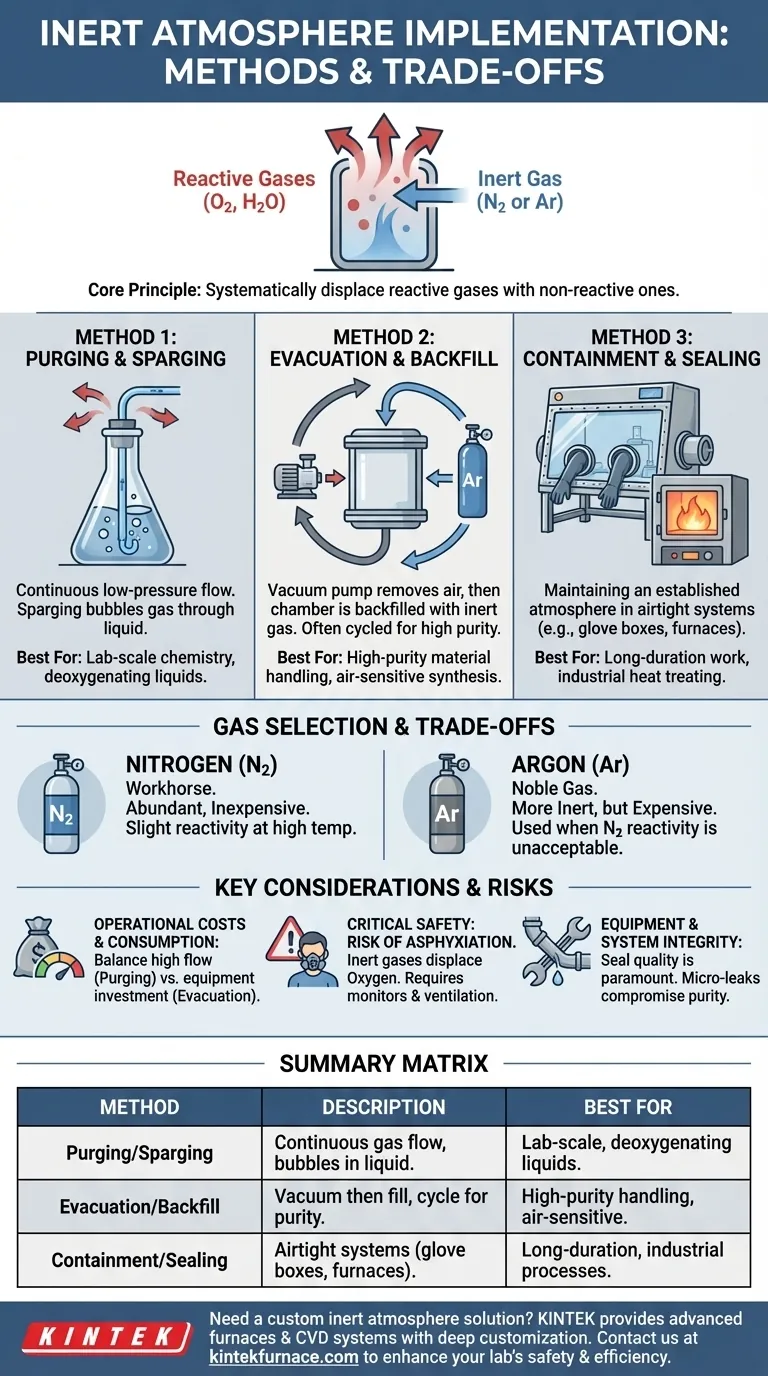

En esencia, la implementación de una atmósfera inerte implica una de dos estrategias principales: purga o desplazamiento. El objetivo es eliminar sistemáticamente los gases reactivos como el oxígeno y el vapor de agua de un espacio confinado y reemplazarlos con un gas no reactivo, comúnmente nitrógeno o argón. Las técnicas varían desde la simple burbujeo de gas en un matraz hasta sofisticados sistemas de vacío sellados utilizados en la fabricación industrial.

La elección del método no se trata de encontrar el "mejor", sino de lograr un equilibrio estratégico. Debe sopesar el nivel requerido de pureza atmosférica frente al costo operativo, la escala y las consideraciones críticas de seguridad de su aplicación específica.

El Principio Central: Desplazar los Gases Reactivos

Una atmósfera inerte es esencial para cualquier proceso en el que los componentes puedan dañarse al reaccionar con el aire ambiente. Toda la estrategia se basa en reducir la concentración de estos gases reactivos a un mínimo aceptable.

Por Qué el Oxígeno y el Agua Son el Enemigo

Para la mayoría de las aplicaciones, el oxígeno es el adversario principal. Es altamente reactivo y causa fácilmente oxidación (como el óxido en el hierro o la degradación de productos químicos sensibles), lo que puede comprometer la integridad, pureza y rendimiento de los materiales.

El vapor de agua es otro culpable común, capaz de participar en reacciones de hidratación no deseadas o actuar como catalizador para otras formas de degradación.

Elección de su Gas Inerte

El nitrógeno (N₂) es el caballo de batalla de las aplicaciones de inertización. Es relativamente no reactivo para la mayoría de los propósitos, y es abundante y económico de producir.

El Argón (Ar) se utiliza cuando incluso la ligera reactividad del nitrógeno a altas temperaturas (al formar nitruros) es inaceptable. Es un gas noble y, por lo tanto, más inerte que el nitrógeno, pero también es significativamente más caro.

Métodos Clave de Implementación

La técnica específica utilizada depende en gran medida de la escala de la operación y del nivel de pureza requerido.

Método 1: Purga y Burbujeo (Sparging)

Este método implica crear un flujo continuo y a baja presión de gas inerte hacia un recipiente. Este flujo constante desplaza el aire ambiente, reduciendo gradualmente la concentración de oxígeno.

El burbujeo (sparging) es una forma específica de purga utilizada para líquidos. El gas inerte se burbujea directamente a través de la solución, lo que elimina eficientemente el oxígeno disuelto. Esto es común en electroquímica y síntesis química a escala de laboratorio.

Método 2: Evacuación y Relleno (Backfill)

Este es un método más riguroso para lograr una alta pureza. El proceso implica el uso de una bomba de vacío para eliminar casi todo el aire de una cámara sellada.

Una vez que se logra un vacío suficiente, la cámara se rellena con gas inerte de alta pureza. Para aplicaciones extremadamente sensibles, este ciclo de "bombeo y purga" puede repetirse varias veces para reducir las concentraciones de gases reactivos a niveles de partes por millón (ppm).

Método 3: Contención y Sellado

Este no es un método para crear una atmósfera inerte, sino para mantener una. Sistemas como las cajas de guantes (glove boxes) o los hornos industriales sellados están diseñados para ser herméticos.

Una vez que se establece una atmósfera inerte en el interior (mediante purga o evacuación), la integridad sellada del contenedor evita que el aire ambiente se filtre de nuevo. Esto es fundamental para el trabajo de larga duración o procesos industriales continuos como el tratamiento térmico.

Comprensión de los Compromisos y Riesgos

La implementación de una atmósfera inerte introduce nuevas complejidades operativas y peligros que deben gestionarse con cuidado.

Costos Operacionales y Consumo de Gas

La purga continua puede ser costosa debido al alto volumen de gas consumido. Los métodos de evacuación y relleno utilizan menos gas por ciclo, pero requieren inversión en bombas de vacío y cámaras robustas clasificadas para vacío. La diferencia de precio entre el nitrógeno y el argón también es un factor presupuestario importante.

Seguridad Crítica: El Riesgo de Asfixia

Este es el peligro más significativo. Los gases inertes desplazan el oxígeno. En un área mal ventilada, una fuga puede crear rápidamente un ambiente deficiente en oxígeno, lo que provoca asfixia sin previo aviso, ya que el cuerpo no siente la falta de oxígeno. Los monitores personales de oxígeno y la ventilación adecuada son requisitos de seguridad innegociables.

Integridad del Equipo y del Sistema

La efectividad de cualquier proceso de inertización depende de la calidad de los sellos en el sistema. Incluso una fuga microscópica puede introducir continuamente oxígeno, comprometiendo todo el proceso. Esto requiere equipos especializados, accesorios herméticos y validación regular del sistema.

Selección del Método Adecuado para su Aplicación

Elija su método basándose en su objetivo principal y las limitaciones de su proceso.

- Si su enfoque principal es la química a escala de laboratorio o la desoxigenación de líquidos: La purga simple o el burbujeo con nitrógeno directamente en el matraz suele ser suficiente y rentable.

- Si su enfoque principal es el manejo de materiales de alta pureza o la síntesis sensible al aire: Un sistema de evacuación y relleno, a menudo dentro de una caja de guantes sellada, es el estándar de la industria para la máxima pureza.

- Si su enfoque principal es un proceso industrial a gran escala como el tratamiento térmico: Un horno sellado que utiliza una purga continua de bajo flujo de nitrógeno logra el mejor equilibrio entre costo, escala y efectividad.

Comprender estos métodos fundamentales le permite crear y mantener el control atmosférico preciso que exige su trabajo.

Tabla Resumen:

| Método | Descripción | Ideal Para |

|---|---|---|

| Purga y Burbujeo (Sparging) | Flujo continuo de gas para desplazar el aire; el burbujeo hace pasar gas a través de líquidos | Química a escala de laboratorio, desoxigenación de líquidos |

| Evacuación y Relleno | Eliminación del aire por vacío seguida de llenado con gas inerte para alta pureza | Manejo de materiales de alta pureza, síntesis sensible al aire |

| Contención y Sellado | Sistemas herméticos como cajas de guantes para mantener atmósferas inertes | Trabajo de larga duración, procesos industriales como el tratamiento térmico |

¿Necesita una solución de atmósfera inerte personalizada? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura para diversos laboratorios. Nuestra línea de productos incluye Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para mejorar la eficiencia y seguridad de su laboratorio!

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Cómo contribuyen los hornos de vacío a un ahorro de costes a largo plazo? Reduzca costes con eficiencia y calidad

- ¿Qué papel juega un horno de sinterización al vacío en la formación de la estructura 'núcleo-borde' en los cermets de Ti(C,N)-FeCr?

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Qué características tecnológicas mejoran la eficiencia de los hornos de vacío? Aumente el rendimiento con control avanzado y ahorro de energía