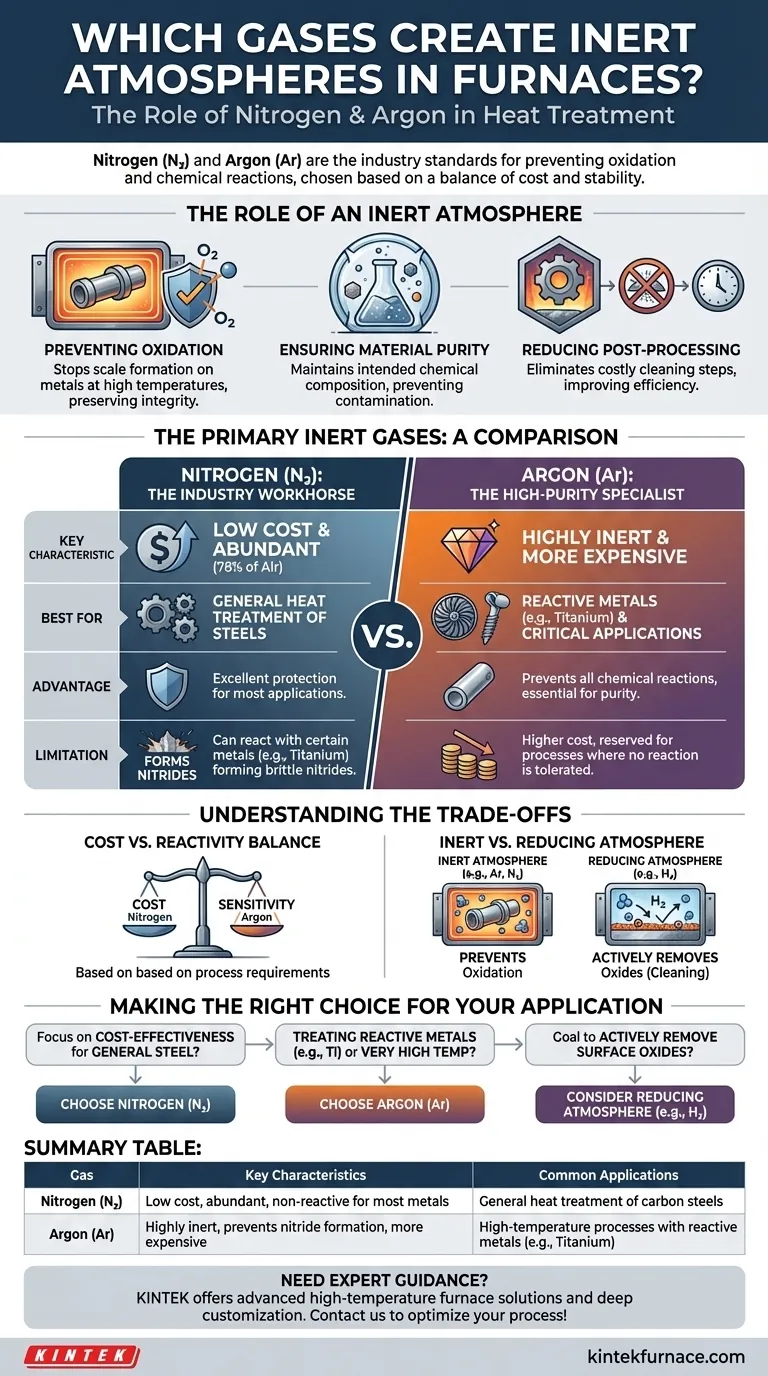

En resumen, los gases más comunes utilizados para crear atmósferas inertes en los hornos son el Nitrógeno (N₂) y el Argón (Ar). Su abundancia natural y sus propiedades no reactivas los convierten en los estándares de la industria para proteger los materiales de la oxidación y otras reacciones químicas durante los procesos de tratamiento térmico.

La elección entre un gas inerte no es arbitraria; es una decisión crítica basada en una compensación entre el costo y la estabilidad química. El nitrógeno es el caballo de batalla rentable para la mayoría de las aplicaciones, mientras que el argón es el especialista de alta pureza reservado para procesos donde ni siquiera la más mínima reacción puede ser tolerada.

El Papel de una Atmósfera Inerte

Una atmósfera inerte es un entorno controlado dentro de un horno que ha sido purgado de oxígeno y otros gases reactivos. Esto es fundamental para muchos procesos modernos de fabricación y tratamiento térmico.

Prevención de la Oxidación

El objetivo principal de una atmósfera inerte es prevenir la oxidación. Cuando los metales se calientan a altas temperaturas en presencia de oxígeno, forman rápidamente óxidos en su superficie, comúnmente conocidos como cascarilla. Esta cascarilla puede comprometer las dimensiones, el acabado y la integridad estructural del material.

Garantizar la Pureza del Material

Más allá de prevenir la oxidación, un ambiente inerte detiene otras reacciones químicas no deseadas. Asegura que el material que se está tratando mantenga su composición química y características físicas previstas sin ser contaminado por elementos atmosféricos.

Reducción del Postprocesamiento

Al prevenir la formación de cascarilla, las atmósferas inertes reducen o eliminan significativamente la necesidad de pasos de postprocesamiento costosos y que consumen mucho tiempo, como el granallado abrasivo o la limpieza química para eliminar óxidos. Esto conduce a una mayor eficiencia y una menor huella ambiental.

Los Gases Inertes Principales: Una Comparación

Aunque varios gases son inertes, la elección para los hornos industriales casi siempre se reduce al nitrógeno y al argón.

Nitrógeno (N₂): El Caballo de Batalla de la Industria

El nitrógeno es el gas inerte más utilizado para las atmósferas de los hornos. Su principal ventaja es su bajo costo, impulsado por su abundancia: constituye aproximadamente el 78% del aire que respiramos.

Para la gran mayoría de las aplicaciones de tratamiento térmico, como para los aceros al carbono, el nitrógeno proporciona una excelente protección y es la opción económica por defecto.

Argón (Ar): El Especialista de Alta Pureza

El argón es significativamente más inerte que el nitrógeno. Aunque es más costoso de producir, es la opción requerida para aplicaciones de alta temperatura que involucran metales reactivos como el titanio, ciertos aceros inoxidables o metales refractarios.

En estas condiciones específicas, el nitrógeno puede reaccionar con el metal para formar nitruros no deseados, lo que puede hacer que el material se vuelva quebradizo. El argón no tiene esta limitación, lo que lo hace esencial para aplicaciones críticas en la industria aeroespacial, médica y de semiconductores.

Comprender las Compensaciones

Elegir el gas correcto requiere equilibrar los requisitos del proceso con el presupuesto. La elección equivocada puede generar costos innecesarios o, peor aún, arruinar la pieza de trabajo.

Costo vs. Reactividad

La decisión es fundamentalmente un análisis de costo-beneficio. ¿El costo adicional del argón está justificado por la sensibilidad del proceso? Para el tratamiento general de acero, la respuesta casi siempre es no. Para tratar un componente de titanio de alto valor, la respuesta casi siempre es sí.

Consideración de Otras Atmósferas

Es crucial distinguir entre una atmósfera inerte y una atmósfera reductora. Si bien ambas previenen la oxidación, una atmósfera reductora va un paso más allá.

Gases como el Hidrógeno (H₂) no son inertes; son altamente reactivos. En un horno, el hidrógeno elimina activamente los átomos de oxígeno de los óxidos existentes en la superficie del metal, limpiándolo eficazmente. Estas "atmósferas reductoras" se utilizan para aplicaciones específicas como el braseado o la sinterización donde una superficie químicamente limpia es primordial.

Tomar la Decisión Correcta para su Aplicación

Su objetivo determina el gas atmosférico correcto. Utilice estas pautas para tomar una decisión informada.

- Si su enfoque principal es la rentabilidad para el tratamiento térmico general de aceros: Su mejor opción es el Nitrógeno debido a su bajo costo y suficiente inercia.

- Si está tratando metales reactivos (p. ej., titanio) o trabajando a temperaturas muy altas: Debe usar Argón para prevenir la formación de nitruros no deseados.

- Si su objetivo es eliminar activamente los óxidos superficiales, no solo prevenirlos: Debe investigar una atmósfera reductora que contenga Hidrógeno, que cumple una función diferente a la de un gas puramente inerte.

En última instancia, seleccionar la atmósfera correcta es clave para asegurar que su material salga del horno con las propiedades exactas que usted tenía en mente.

Tabla Resumen:

| Gas | Características Clave | Aplicaciones Comunes |

|---|---|---|

| Nitrógeno (N₂) | Bajo costo, abundante, no reactivo para la mayoría de los metales | Tratamiento térmico general de aceros al carbono |

| Argón (Ar) | Altamente inerte, previene la formación de nitruros, más caro | Procesos a alta temperatura con metales reactivos como el titanio |

¿Necesita orientación experta sobre la selección de la atmósfera inerte adecuada para su horno? KINTEK aprovecha una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura, incluidos hornos de caja, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para optimizar su proceso y proteger sus materiales de manera efectiva.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material