El corazón de cualquier horno de atmósfera, su cámara de calentamiento o "zona caliente", está construido con un grupo selecto de materiales diseñados para condiciones extremas. La elección suele recaer en tres categorías principales: metales de alto rendimiento, compuestos a base de grafito y cerámicas avanzadas. El material específico se elige para soportar la temperatura objetivo y, al mismo tiempo, ser compatible con la atmósfera gaseosa controlada dentro del horno.

La selección de un material para la zona caliente no se trata solo de resistencia al calor. Es un compromiso crítico entre la temperatura de procesamiento requerida, la compatibilidad química con la atmósfera del horno y el coste operativo a largo plazo y la durabilidad del sistema.

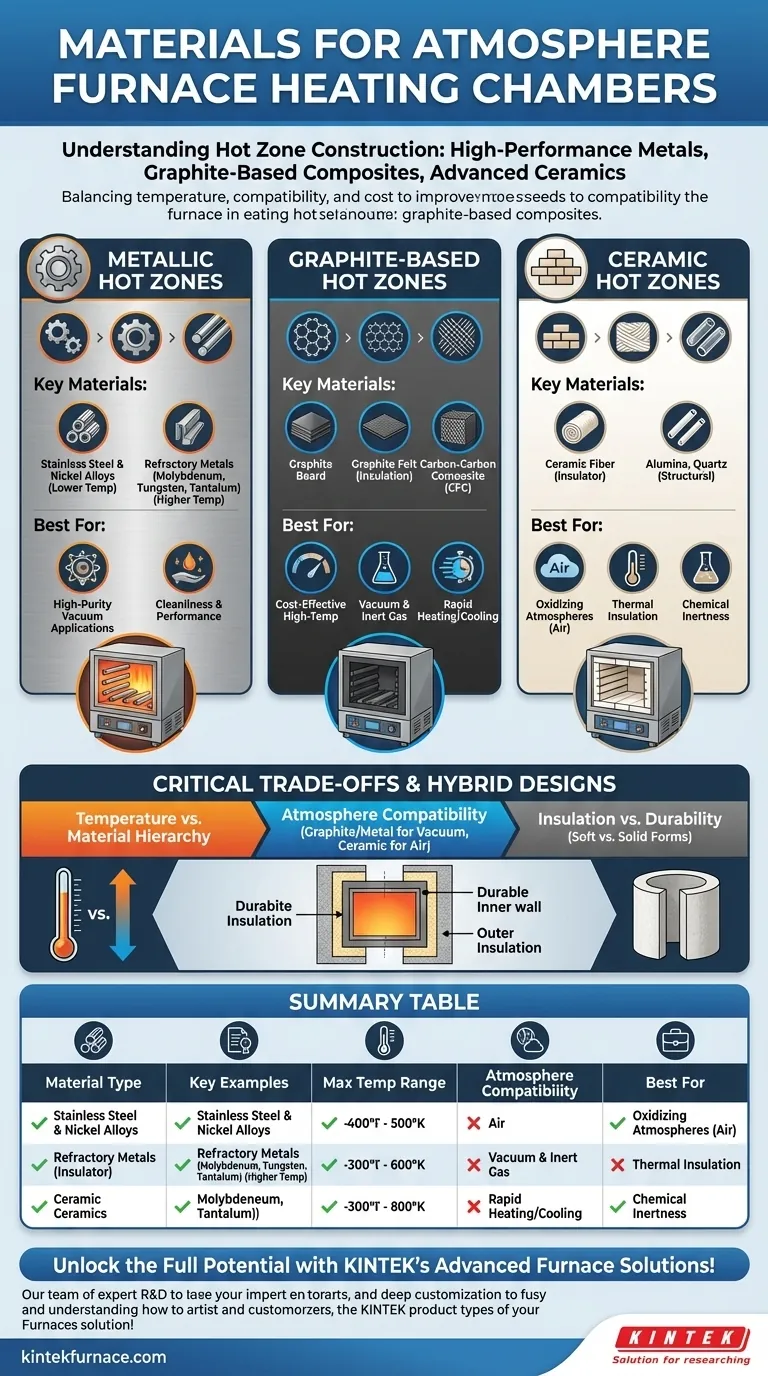

Los Tres Pilares de la Construcción de la Zona Caliente

La construcción de una zona caliente es fundamentalmente un desafío de la ciencia de los materiales. El objetivo es contener un calor inmenso, aislar el resto del horno y evitar la reacción con el producto o los gases del proceso.

Zonas Calientes Metálicas

Las zonas calientes metálicas son apreciadas por su limpieza y rendimiento en aplicaciones de alto vacío. La elección del material está directamente ligada a la temperatura máxima de funcionamiento.

Los hornos de menor temperatura pueden utilizar acero inoxidable o aleaciones a base de níquel.

Para temperaturas más altas, se requieren verdaderos metales refractarios. Estos incluyen molibdeno (a menudo con su aleación TZM), tungsteno y tántalo, que pueden operar a temperaturas extremadamente altas.

Zonas Calientes a Base de Grafito

El grafito es un material de alta temperatura excelente y rentable, lo que lo convierte en una opción muy común para hornos de vacío y de gas inerte.

Estas zonas calientes pueden construirse con placas de grafito rígidas, fieltro de grafito flexible para aislamiento, o compuesto de carbono-carbono (CFC) de alta resistencia para elementos estructurales y de calentamiento.

El grafito ofrece ciclos rápidos de calentamiento y enfriamiento y es fácil de mecanizar, pero se oxidará y degradará rápidamente si se opera en presencia de oxígeno a altas temperaturas.

Zonas Calientes Cerámicas

Las cerámicas se definen por sus excepcionales propiedades de aislamiento térmico e inercia química, especialmente en atmósferas oxidantes donde los metales y el grafito fallarían.

Las placas y mantas de fibra cerámica se utilizan ampliamente como aislante principal. Para tubos de proceso o componentes estructurales, los materiales de alta pureza como la alúmina y el cuarzo son opciones comunes debido a su estabilidad a alta temperatura y resistencia al ataque químico.

Comprensión de las Compensaciones: Por qué la Elección del Material es Crítica

No existe un único material "mejor". La opción óptima es siempre un compromiso basado en las demandas específicas de la aplicación. Una elección incorrecta puede provocar contaminación, fallo de componentes y malos resultados del proceso.

Temperatura frente a Material

La temperatura máxima de funcionamiento es el primer y más importante filtro. Una jerarquía simple es acero inoxidable (más bajo), seguido de aleaciones de níquel, luego molibdeno y finalmente tungsteno (más alto). El grafito y muchas cerámicas también se encuentran en la categoría de temperatura muy alta.

Compatibilidad de la Atmósfera

Este es el factor determinante para un "horno de atmósfera". Una zona caliente de grafito es ideal para nitrógeno, argón o vacío, pero no es adecuada para un proceso que se ejecute al aire.

Por el contrario, una zona caliente de cerámica es una de las pocas opciones que puede funcionar de manera fiable en una atmósfera rica en aire u oxígeno a altas temperaturas. Los metales refractarios son sensibles a ciertos gases y son más adecuados para entornos de vacío de alta pureza o gas inerte.

Aislamiento frente a Durabilidad

La forma del material juega un papel importante. Los aislantes blandos como la fibra cerámica o el fieltro de grafito proporcionan una excelente eficiencia térmica, pero pueden ser frágiles y desprender partículas.

Los componentes sólidos hechos de metal, CFC o placas de grafito rígido son mucho más duraderos y estructuralmente sólidos, pero tienen diferentes características de aislamiento que deben diseñarse en el sistema general.

El Auge de los Diseños Híbridos

Los hornos modernos utilizan frecuentemente una combinación de materiales para optimizar el rendimiento y el coste. Es habitual ver una zona caliente con una pared interior duradera de CFC o metálica, respaldada por capas de fieltro de grafito altamente eficiente o aislamiento de fibra cerámica.

Selección del Material Adecuado para su Proceso

Su aplicación específica dicta la construcción ideal de la zona caliente. Al definir su objetivo principal, puede reducir el mejor sistema de materiales para sus necesidades.

- Si su enfoque principal es el procesamiento de alta pureza o el vacío profundo: Las zonas calientes metálicas, especialmente las hechas de molibdeno o tungsteno, ofrecen el entorno más limpio.

- Si su enfoque principal es el trabajo rentable a alta temperatura en gas inerte o vacío: Las zonas calientes a base de grafito proporcionan una combinación inigualable de rendimiento y valor.

- Si su enfoque principal es el procesamiento en una atmósfera de aire u oxidante: Una zona caliente totalmente cerámica, que utiliza materiales como alúmina y fibra cerámica, es la única opción fiable.

En última instancia, comprender estas compensaciones de materiales le permite seleccionar un horno que no es solo una herramienta, sino un instrumento de precisión diseñado para su aplicación específica.

Tabla Resumen:

| Tipo de Material | Ejemplos Clave | Rango de Temp. Máx. | Compatibilidad de Atmósfera | Mejor para |

|---|---|---|---|---|

| Metálico | Molibdeno, Tungsteno, Acero Inoxidable | Baja a Muy Alta | Alto Vacío, Gas Inerte | Procesamiento de Alta Pureza, Vacío |

| A Base de Grafito | Placa de Grafito, Compuesto Carbono-Carbono | Alta | Vacío, Gas Inerte | Rentable, Calentamiento Rápido |

| Cerámico | Alúmina, Cuarzo, Fibra Cerámica | Alta | Oxidante (p. ej., Aire) | Inercia Química, Procesamiento al Aire |

¡Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de hornos de KINTEK!

¿Tiene dificultades para elegir el material de cámara de calentamiento adecuado para su horno de atmósfera? Nuestro equipo de expertos aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura personalizadas. Ya sea que necesite hornos de Muffle, Tubulares, Rotatorios, de Vacío y Atmósfera, o Sistemas CVD/PECVD, ofrecemos una personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

¡Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo podemos mejorar la eficiencia, durabilidad y rendimiento de su laboratorio con la configuración de horno perfecta para sus necesidades!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material