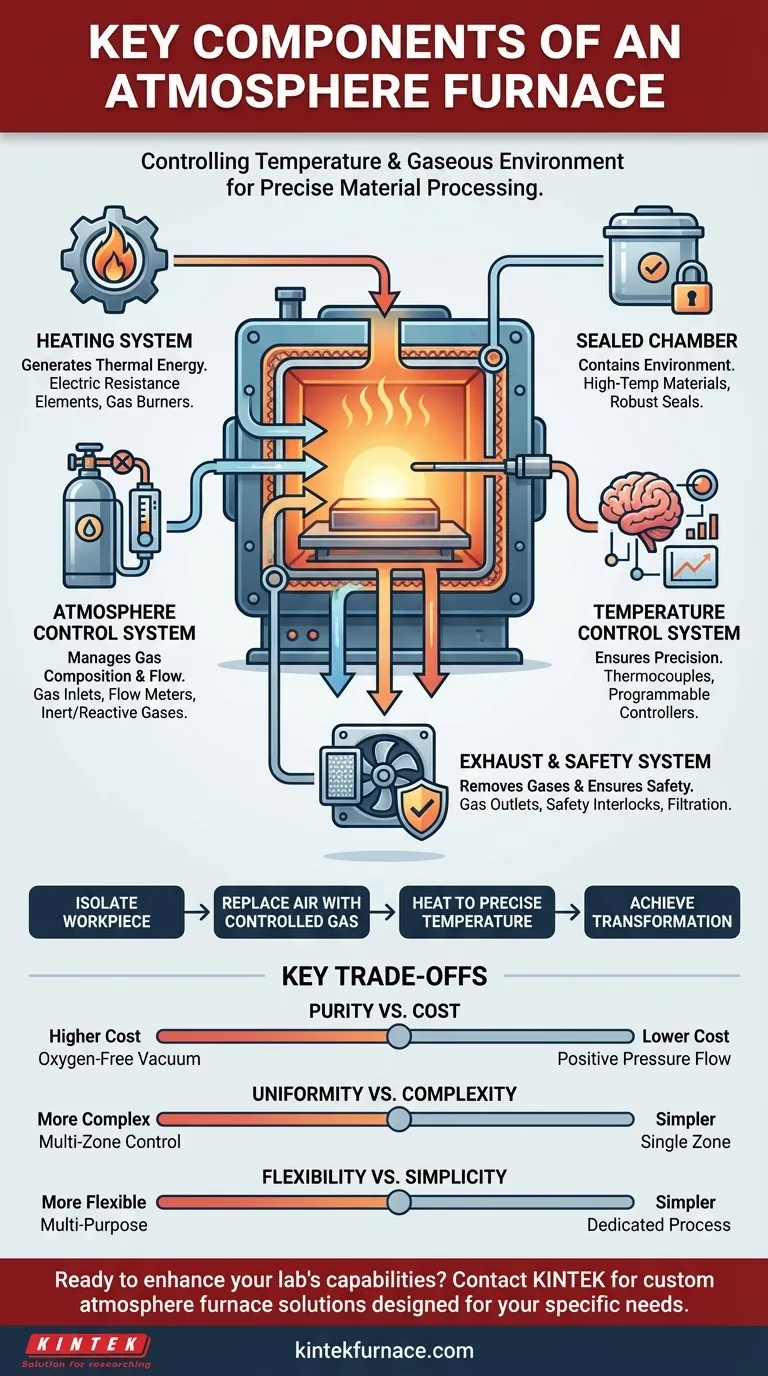

En esencia, un horno de atmósfera es un sistema de cinco componentes interconectados diseñados para controlar tanto la temperatura como el entorno gaseoso alrededor de un material. Estas partes clave son el sistema de calentamiento, una cámara de proceso sellada, un sistema de control de atmósfera para gestionar los gases, un sistema de control de temperatura para la precisión y un sistema de escape o seguridad. En conjunto, crean un entorno altamente controlado para lograr resultados metalúrgicos o químicos específicos.

Un horno de atmósfera no es solo una caja que se calienta. Es una cámara ambiental precisa donde la composición del gas es tan crítica como la temperatura. Comprender cómo interactúan sus componentes centrales es la clave para prevenir reacciones no deseadas como la oxidación o alterar deliberadamente las propiedades superficiales de un material.

Cómo funcionan juntas las partes principales

Un horno de atmósfera funciona aislando la pieza de trabajo del aire ambiente y reemplazándolo con una mezcla de gas específica y controlada. Luego, este entorno se calienta a una temperatura precisa durante un tiempo determinado para lograr la transformación de material deseada.

El sistema de calentamiento: Generación de energía térmica

El sistema de calentamiento es el motor del horno, responsable de generar la energía térmica requerida. Su diseño impacta directamente en la uniformidad de la temperatura y la velocidad de rampa.

La mayoría de los hornos modernos utilizan elementos calefactores de resistencia eléctrica, como alambres o placas hechas de aleaciones especializadas. Algunas aplicaciones a escala industrial aún pueden utilizar quemadores de gas.

La cámara sellada: Contención del entorno

La cámara es el recipiente que contiene tanto la pieza de trabajo como la atmósfera controlada. Su trabajo principal es ser una barrera eficaz contra el mundo exterior.

Esta cámara está construida con materiales resistentes a altas temperaturas e incorpora mecanismos de sellado robustos en todas las puertas y puertos. Un sello perfecto es crucial para evitar la contaminación por oxígeno y mantener la pureza de la atmósfera interna.

El sistema de control de atmósfera: Definición del proceso

Este es el sistema definitorio de un horno de atmósfera. Gestiona la introducción, composición y caudal de los gases de proceso.

Consta de entradas de gas, medidores o controladores de flujo, y a veces mezcladores de gas. Este sistema permite al operador utilizar gases inertes (como nitrógeno o argón) para prevenir reacciones o gases reactivos (como hidrógeno o monóxido de carbono) para cambiar intencionadamente la química superficial del material.

El sistema de control de temperatura: Asegurando la precisión

Este sistema actúa como el cerebro del horno, asegurando que el ciclo térmico se ejecute con alta precisión y repetibilidad.

Depende de sensores, típicamente termopares, colocados dentro de la cámara para medir la temperatura. Estos datos se envían a un controlador programable, que modula la potencia a los elementos calefactores para seguir con precisión un perfil de temperatura preestablecido.

El sistema de escape y seguridad: Mantenimiento de la estabilidad

Este sistema elimina de forma segura los gases de proceso utilizados de la cámara y gestiona cualquier condición anormal.

Incluye salidas de gas y, en algunos casos, sistemas de filtración o postcombustión para tratar el escape. Fundamentalmente, también incluye enclavamientos de seguridad que monitorean el flujo de gas, la presión y la temperatura para proteger tanto al operador como al equipo.

Comprender las compensaciones clave

Seleccionar u operar un horno de atmósfera implica equilibrar prioridades contrapuestas. Los requisitos de su proceso dictarán dónde debe invertir en rendimiento.

Pureza frente a coste

Lograr un entorno verdaderamente libre de oxígeno requiere una cámara hermética al vacío y gases de alta pureza, lo que aumenta significativamente el coste. Para muchas aplicaciones, mantener una ligera sobrepresión con un flujo continuo de gas es suficiente para evitar la mayor parte de la entrada de aire, ofreciendo una solución práctica.

Uniformidad de temperatura frente a complejidad

Un horno simple con una única zona de calentamiento puede tener variaciones significativas de temperatura en toda la cámara. Lograr una alta uniformidad de temperatura requiere múltiples zonas de calentamiento controladas de forma independiente y una lógica de controlador sofisticada, lo que aumenta la complejidad y el precio del horno.

Flexibilidad frente a simplicidad

Un horno dedicado a un solo proceso, como el recocido en nitrógeno, puede tener un sistema de atmósfera muy simple. Un horno multipropósito capaz de manejar atmósferas inertes, reductoras y oxidantes requiere un sistema de gestión de gases y seguridad mucho más complejo y costoso.

Tomar la decisión correcta para su objetivo

La configuración ideal del horno depende totalmente del proceso del material que necesite realizar. Comprender la función de cada componente le permite especificar un sistema que cumpla con sus requisitos técnicos sin gastos innecesarios.

- Si su enfoque principal es prevenir la oxidación: Priorice un horno con excelentes mecanismos de sellado y un sistema de suministro de gas inerte (N₂, Ar) fiable.

- Si su enfoque principal es alterar la química superficial (p. ej., carburación): Necesita un sistema de control de atmósfera preciso capaz de mezclar y controlar con exactitud los gases reactivos.

- Si su enfoque principal es el tratamiento térmico de alta precisión: Invierta en un sistema de control de temperatura avanzado con múltiples zonas de medición y un controlador programable para máxima uniformidad y repetibilidad.

Al considerar el horno como un sistema integrado, puede controlar el entorno de procesamiento de su material con confianza y precisión.

Tabla de resumen:

| Componente | Función clave | Características comunes |

|---|---|---|

| Sistema de calentamiento | Genera energía térmica | Elementos de resistencia eléctrica, quemadores de gas |

| Cámara sellada | Contiene el entorno controlado | Materiales resistentes a altas temperaturas, sellos robustos |

| Sistema de control de atmósfera | Gestiona la composición y el flujo de gas | Entradas de gas, medidores de flujo, gases inertes/reactivos |

| Sistema de control de temperatura | Asegura ciclos térmicos precisos | Termopares, controladores programables |

| Sistema de escape y seguridad | Elimina gases y garantiza la seguridad | Salidas de gas, enclavamientos de seguridad, filtración |

¿Listo para mejorar las capacidades de su laboratorio con un horno de atmósfera personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una profunda personalización para requisitos experimentales precisos. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar su procesamiento de materiales e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales