En resumen, los hornos de atmósfera crean un entorno químicamente controlado esencial para el procesamiento a alta temperatura de las cerámicas. Durante etapas críticas como la sinterización y el cocido, este control evita reacciones no deseadas con el aire, lo que de otro modo comprometería la pureza, resistencia y características de rendimiento final del material.

La función crucial de un horno de atmósfera no es solo proporcionar calor, sino dominar el entorno químico en el que se forma la cerámica. Este control es lo que permite a los fabricantes transformar polvos crudos en componentes densos, puros y estructuralmente sólidos con propiedades altamente específicas.

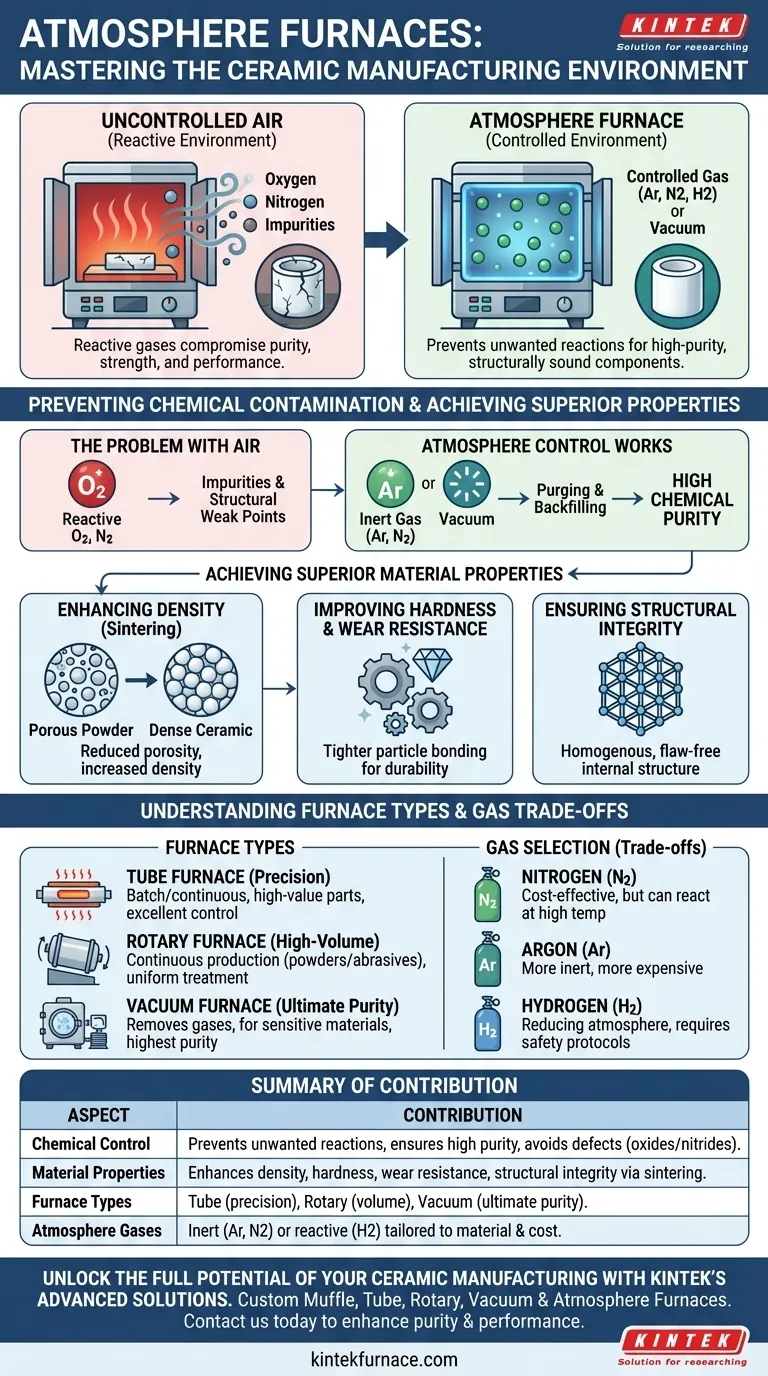

El Principio Fundamental: Prevención de la Contaminación Química

El propósito principal de un horno de atmósfera es eliminar la influencia variable y destructiva del aire ambiente durante el procesamiento de cerámica a alta temperatura.

El Problema con el Aire

A las altas temperaturas requeridas para la sinterización (a menudo superando los 1000°C), el oxígeno y el nitrógeno del aire se vuelven altamente reactivos. Estos gases pueden formar fácilmente óxidos y nitruros no deseados dentro del material cerámico, creando impurezas que actúan como puntos débiles estructurales.

Cómo Funciona el Control de la Atmósfera

Un horno de atmósfera reemplaza el aire ambiente con un gas específico y controlado o un vacío. Esto se logra purgando primero la cámara y luego rellenándola con un gas deseado, como un gas inerte como el argón o el nitrógeno, o un gas reactivo como el hidrógeno para propósitos químicos específicos.

El Impacto en la Pureza del Material

Al crear un ambiente inerte o reactivo precisamente controlado, el horno evita la formación de estos contaminantes. Esto asegura que el producto cerámico final alcance su pureza química deseada, lo cual es crítico para aplicaciones en electrónica, implantes médicos y aeroespacial.

Lograr Propiedades de Material Superiores

El control de la atmósfera se traduce directamente en mejoras medibles en las propiedades físicas y mecánicas de la pieza cerámica final.

Mejora de la Densidad mediante Sinterización

La sinterización es el proceso donde las partículas de polvo cerámico se calientan para fusionarse, reduciendo la porosidad y aumentando la densidad. Una atmósfera controlada permite que estas partículas formen enlaces fuertes y directos sin interferencia de reacciones oxidativas, lo que resulta en un producto final significativamente más denso y menos poroso.

Mejora de la Dureza y Resistencia al Desgaste

La mayor densidad y la unión estrecha de partículas logradas mediante la sinterización controlada conducen directamente a un aumento de la dureza y la resistencia al desgaste. Esto es esencial para componentes como herramientas de corte, rodamientos y materiales abrasivos.

Garantía de la Integridad Estructural

Las impurezas químicas y los vacíos de reacciones incontroladas actúan como concentradores de tensión, comprometiendo la integridad estructural de la pieza. Los hornos de atmósfera producen una estructura interna más homogénea y libre de defectos, haciendo que el componente final sea más fuerte y confiable bajo estrés mecánico o térmico.

Comprensión de los Tipos de Hornos y sus Compromisos

La elección del horno y la atmósfera implica compromisos entre los requisitos del proceso, la compatibilidad del material y el costo.

Hornos Tubulares vs. Rotatorios

Los hornos tubulares son ideales para procesos precisos por lotes o el procesamiento continuo de piezas más pequeñas. Ofrecen una excelente uniformidad de temperatura y control de la atmósfera para componentes de alto valor.

Los hornos rotatorios se utilizan para la producción de alto volumen, particularmente para polvos y abrasivos. Su rotación continua asegura que cada partícula reciba un tratamiento térmico uniforme, garantizando propiedades de material consistentes en un gran lote.

El Papel del Vacío

Un horno de vacío representa el nivel máximo de control de la atmósfera al eliminar prácticamente todos los gases. Esto se utiliza para los materiales más sensibles donde incluso cantidades mínimas de un gas inerte podrían ser problemáticas. Ofrece la mayor pureza, pero a menudo es un proceso más complejo y costoso.

Selección de Gas y Costo

La elección del gas de la atmósfera es una decisión crítica. el nitrógeno es una opción rentable para muchas cerámicas, pero puede reaccionar con ciertos materiales a altas temperaturas. el argón es más inerte pero significativamente más caro. el hidrógeno se utiliza para crear una atmósfera "reductora" para eliminar activamente el oxígeno, pero requiere estrictos protocolos de seguridad.

Cómo Aplicar Esto a su Objetivo

Su objetivo de fabricación dictará la configuración ideal del horno y la atmósfera.

- Si su enfoque principal es la máxima pureza para electrónica avanzada: Es necesario un horno de vacío o un horno tubular de gas inerte de alta pureza (argón) para evitar cualquier contaminación.

- Si su enfoque principal es la producción de alto volumen de polvos cerámicos: Un horno rotatorio proporcionará la uniformidad térmica y el rendimiento necesarios para una calidad constante a escala.

- Si su enfoque principal es la sinterización rentable de componentes estructurales: Un horno que utilice una atmósfera de nitrógeno ofrece un buen equilibrio entre control químico y costo operativo, siempre que el material no sea reactivo con el nitrógeno.

En última instancia, dominar la atmósfera dentro del horno es la clave para desbloquear todo el potencial de rendimiento de los materiales cerámicos avanzados.

Tabla Resumen:

| Aspecto | Contribución a la Fabricación de Cerámica |

|---|---|

| Control Químico | Previene reacciones no deseadas con el aire, asegurando alta pureza y previniendo defectos como óxidos y nitruros. |

| Propiedades del Material | Mejora la densidad, dureza, resistencia al desgaste y la integridad estructural a través de procesos de sinterización controlados. |

| Tipos de Hornos | Hornos tubulares para precisión; hornos rotatorios para alto volumen; vacío para máxima pureza. |

| Gases de Atmósfera | Gases inertes (argón, nitrógeno) o gases reactivos (hidrógeno) adaptados a las necesidades del material y al costo. |

Desbloquee todo el potencial de su fabricación de cerámica con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todo con una profunda personalización para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para mejorar la pureza, el rendimiento y la eficiencia en su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado