En esencia, un horno de soldadura fuerte es un equipo industrial especializado que une componentes metálicos calentándolos en un entorno altamente controlado. Utiliza un metal de aporte con un punto de fusión más bajo que las piezas base, que se funde y fluye hacia la unión por acción capilar. Al enfriarse, este material de aporte se solidifica para crear una unión metalúrgica fuerte, limpia, sin fundir nunca los componentes mismos.

El verdadero valor de un horno de soldadura fuerte no es simplemente el calor que proporciona, sino el control ambiental preciso que ofrece. Al gestionar la atmósfera, particularmente creando un vacío, elimina contaminantes como el oxígeno para producir uniones excepcionalmente fuertes y limpias que son inalcanzables con métodos al aire libre.

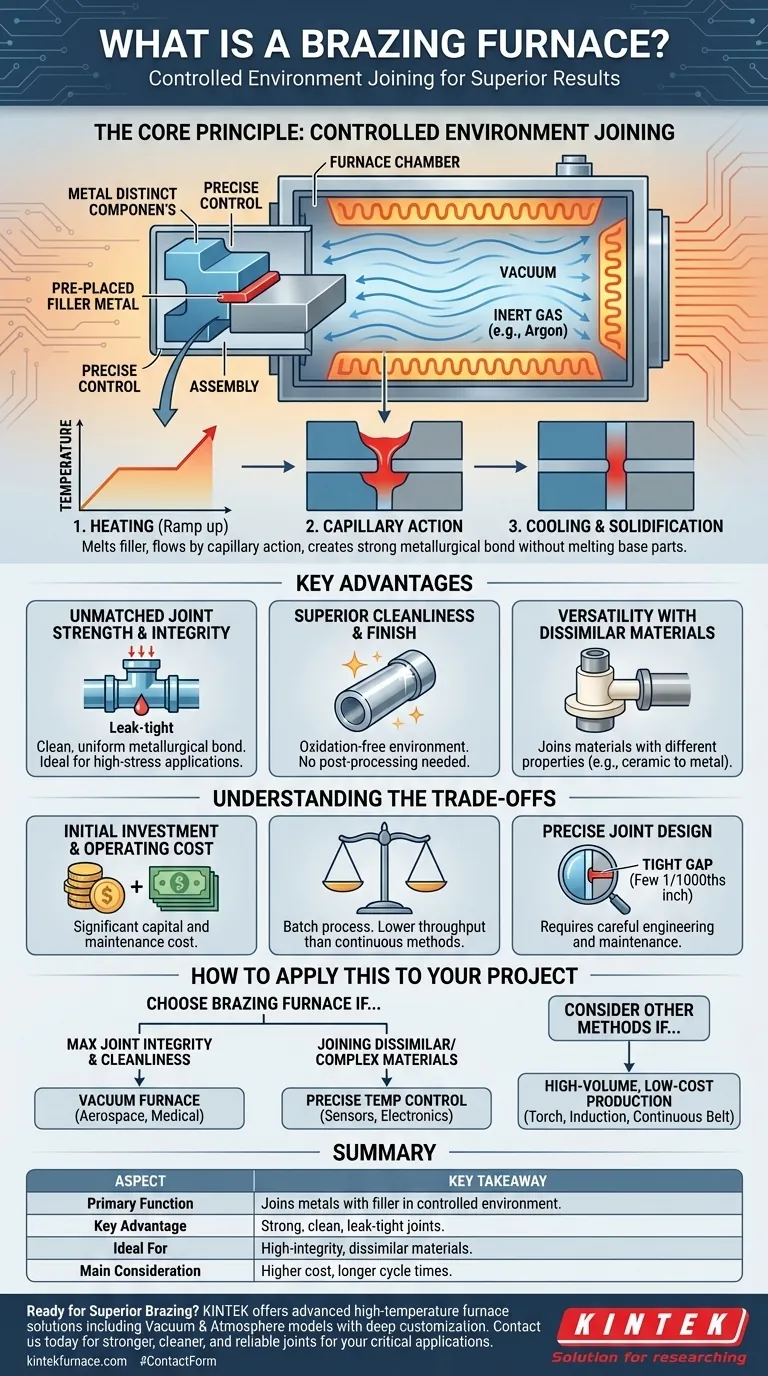

El Principio Fundamental: Unión en Ambiente Controlado

La soldadura fuerte en horno es fundamentalmente un proceso de precisión. Va más allá del calentamiento de fuerza bruta de un soplete a un ciclo térmico meticulosamente gestionado dentro de una atmósfera contenida.

Cómo se Desarrolla el Proceso

Primero, los componentes metálicos se ensamblan con el metal de aporte precolocado en la unión. Luego, todo el conjunto se carga en el horno. La cámara del horno se sella y se modifica la atmósfera, a menudo creando un vacío o introduciendo un gas inerte. Luego, la temperatura se eleva a un punto preciso por encima del punto de fusión del metal de aporte, pero de forma segura por debajo del de los metales base.

El material de aporte fundido es arrastrado a la estrecha brecha entre las piezas por acción capilar. Después de un tiempo establecido a temperatura, el conjunto se enfría de manera controlada. El metal de aporte se solidifica, formando una unión permanente y de alta integridad entre las piezas.

El Papel Crítico de la Atmósfera

El ambiente controlado es lo que diferencia la soldadura fuerte en horno de otros métodos. Al aire libre, el calentamiento de metales provoca oxidación, una forma de corrosión que crea una capa de óxido débil y quebradiza en la superficie. Esta capa impide que el metal de aporte humedezca correctamente los materiales base, lo que da como resultado una unión deficiente o fallida.

Un horno de soldadura fuerte al vacío es el estándar de oro para el control. Al eliminar casi todo el aire, crea un ambiente limpio y libre de oxidación, asegurando que la unión final sea lo más fuerte y pura posible.

Ventajas Clave en Aplicaciones Industriales

El control que ofrece un horno de soldadura fuerte se traduce directamente en beneficios tangibles para la fabricación de piezas complejas o de alto rendimiento.

Resistencia e Integridad de la Unión Inigualables

Debido a que el proceso crea una unión metalúrgica limpia y uniforme en toda la superficie de la unión, la conexión resultante es increíblemente fuerte y a menudo hermética. Esto hace que la soldadura fuerte en horno sea ideal para componentes que deben soportar alta presión o estrés.

Limpieza y Acabado Superiores

Sin oxidación, el conjunto soldado emerge del horno limpio y, a menudo, no requiere posprocesamiento ni limpieza. Esto ahorra tiempo y recursos al tiempo que produce un producto visualmente superior.

Versatilidad con Materiales Disímiles

El control preciso de la temperatura del horno permite la unión de materiales con propiedades muy diferentes, como cerámicas y metales. Esto es extremadamente difícil de lograr con métodos de calentamiento menos controlados, lo que hace que la soldadura fuerte en horno sea esencial para componentes avanzados como sensores y productos electrónicos de alto rendimiento.

Comprendiendo las Compensaciones

Aunque potente, la soldadura fuerte en horno no es la solución para todos los desafíos de unión. La objetividad requiere reconocer sus limitaciones.

Inversión Inicial y Costo Operativo

Los hornos de soldadura fuerte, particularmente los modelos avanzados de vacío, representan una inversión de capital significativa. Son máquinas complejas que requieren infraestructura y mantenimiento especializados, lo que conlleva mayores costos operativos en comparación con métodos más simples como la soldadura fuerte con soplete.

Tiempo de Ciclo y Rendimiento

La soldadura fuerte en horno es típicamente un proceso por lotes. El tiempo requerido para cargar el horno, hacer el vacío, ejecutar el ciclo térmico y enfriar puede ser prolongado. Esto resulta en un menor rendimiento que los métodos de soldadura continua o manual, lo que lo hace menos adecuado para ciertas líneas de producción de alto volumen.

Requisito de Diseño de Unión Preciso

El proceso se basa en la acción capilar para distribuir el metal de aporte. Esto significa que la brecha entre los componentes a unir debe diseñarse y mantenerse cuidadosamente, típicamente solo unas pocas milésimas de pulgada. Esto agrega una capa de complejidad al diseño de la pieza y al proceso de fabricación.

Cómo Aplicar Esto a su Proyecto

Elegir el método de unión correcto depende completamente de los requisitos técnicos y los objetivos comerciales de su proyecto.

- Si su enfoque principal es la máxima integridad y limpieza de la unión: Un horno de soldadura fuerte al vacío es la opción superior para crear uniones sin oxidación y de alta resistencia, especialmente para aplicaciones críticas aeroespaciales, médicas o electrónicas.

- Si su enfoque principal es unir materiales disímiles o complejos: El control preciso de la temperatura de un horno es esencial para unir con éxito materiales como cerámicas con metales o piezas con geometrías intrincadas.

- Si su enfoque principal es la producción de alto volumen y bajo costo: Métodos más simples como la soldadura con soplete, por inducción o en horno de cinta continua podrían ser más rentables, ya que ofrecen tiempos de ciclo más rápidos para aplicaciones menos críticas.

En última instancia, elegir utilizar un horno de soldadura fuerte es una decisión estratégica para priorizar la calidad, la confiabilidad y la versatilidad del material en su diseño.

Tabla Resumen:

| Aspecto | Conclusión Clave |

|---|---|

| Función Principal | Une componentes metálicos utilizando un metal de aporte en un ambiente controlado. |

| Ventaja Clave | Crea uniones excepcionalmente fuertes, limpias y herméticas sin fundir las piezas base. |

| Ideal Para | Aplicaciones de alta integridad en aeroespacial, medicina y electrónica; unión de materiales disímiles. |

| Consideración Principal | Mayor inversión inicial y tiempos de ciclo más largos en comparación con métodos más simples. |

¿Listo para Lograr Resultados Superiores en Soldadura Fuerte?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de soldadura fuerte.

Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarle a crear uniones más fuertes, limpias y confiables para sus aplicaciones críticas.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico