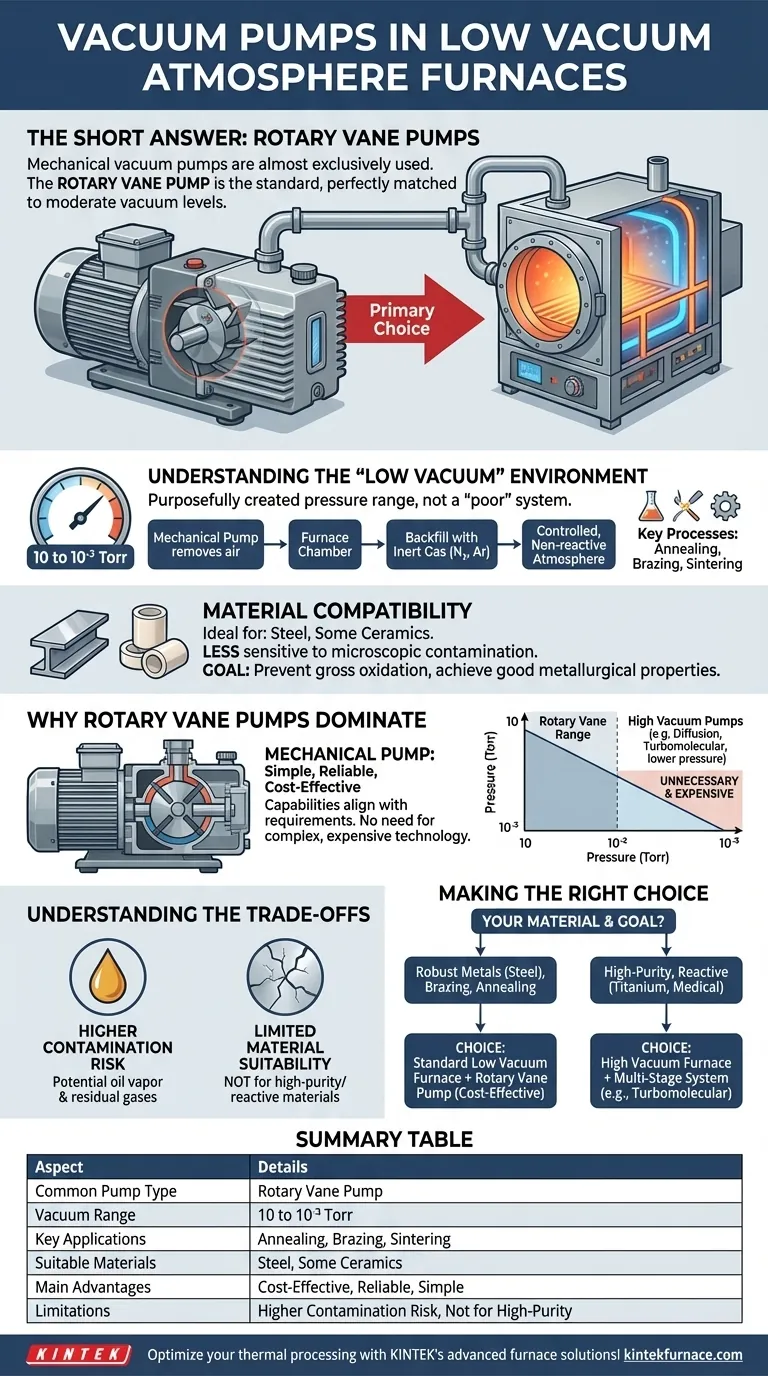

En resumen, los hornos de atmósfera de vacío bajo utilizan casi exclusivamente bombas de vacío mecánicas, siendo el tipo más común la bomba de paletas rotativas. Estas bombas se eligen porque se adaptan perfectamente a los niveles de vacío moderados requeridos para estos procesos industriales específicos.

La elección de la bomba de vacío está dictada enteramente por el propósito del horno. Los hornos de vacío bajo están diseñados para el procesamiento rentable de materiales que no requieren una pureza extrema, lo que convierte a las bombas mecánicas sencillas y robustas en la opción lógica y suficiente.

Comprender el entorno de "Vacío Bajo"

Un punto común de confusión es el término "vacío bajo". No implica un sistema deficiente o ineficaz. En cambio, describe un rango específico de presión atmosférica, creado a propósito para ciertas aplicaciones.

El propósito de un horno de vacío bajo

Los hornos de vacío bajo son los caballos de batalla para procesos como el recocido, la soldadura fuerte y la sinterización. Se utilizan principalmente para reducir la presencia de oxígeno y otros gases reactivos.

Primero, una bomba mecánica elimina la mayor parte del aire ambiente. Luego, a menudo se vuelve a presurizar el horno con un gas inerte, como nitrógeno o argón, para crear una atmósfera controlada y no reactiva para el proceso de calentamiento.

Compatibilidad de materiales

Este entorno es ideal para materiales que son menos sensibles a niveles microscópicos de contaminación. Los ejemplos comunes incluyen varios tipos de acero y algunas cerámicas.

El objetivo es prevenir la oxidación bruta y lograr buenas propiedades metalúrgicas, no crear las condiciones ultrapuras necesarias para metales reactivos o la fabricación de semiconductores.

Por qué dominan las bombas de paletas rotativas

La bomba de paletas rotativas es el estándar para estos hornos porque sus capacidades se alinean perfectamente con los requisitos del sistema. No hay necesidad de tecnología de bombeo más compleja o costosa.

Cómo funcionan

Las bombas de paletas rotativas son un tipo de bomba mecánica. Funcionan atrapando un volumen de aire, comprimiéndolo y expulsándolo del sistema. Este es un mecanismo simple, fiable y rentable.

Adaptación de la bomba al proceso

Estas bombas reducen eficientemente la cámara del horno al rango de "vacío bajo" (típicamente de 10 a 10⁻³ Torr). Esto es más que suficiente para eliminar la mayor parte del aire antes de volver a presurizar con gas inerte.

Las bombas de mayor rendimiento, como las bombas de difusión o turbomoleculares, están diseñadas para aplicaciones de vacío alto o ultra alto. Usarlas en un horno de vacío bajo sería innecesario, costoso y no ofrecería ningún beneficio práctico.

Comprender las compensaciones

La simplicidad y la rentabilidad de una configuración de vacío bajo conllevan limitaciones claras. Reconocerlas es fundamental para evitar fallos en el proceso.

El riesgo de contaminación

En comparación con los sistemas de alto vacío, los hornos de vacío bajo presentan un mayor riesgo de contaminación. Las propias bombas mecánicas pueden introducir pequeñas cantidades de vapor de aceite, y el nivel de vacío moderado deja más moléculas de gas residuales.

Idoneidad limitada de los materiales

Este riesgo inherente de contaminación hace que estos hornos no sean adecuados para aplicaciones de alta pureza. Los materiales que son altamente reactivos con el oxígeno, el nitrógeno o el carbono, incluso a concentraciones muy bajas, requieren un entorno de alto vacío.

Tomar la decisión correcta para su proceso

Su material y el resultado deseado son los únicos factores que importan al seleccionar un sistema de horno y bomba.

- Si su enfoque principal es la soldadura fuerte, el recocido o la sinterización de acero y otros metales robustos: Un horno de atmósfera de vacío bajo estándar con una bomba de paletas rotativas es la opción correcta y más rentable.

- Si su enfoque principal es el procesamiento de materiales sensibles, reactivos o de alta pureza (como titanio o implantes médicos): Debe utilizar un horno de alto vacío, que requiere un sistema de bombeo de múltiples etapas (por ejemplo, una bomba de paletas rotativas que soporte una bomba turbomolecular o de difusión).

En última instancia, alinear la capacidad del equipo con la sensibilidad del material es clave para un procesamiento térmico exitoso.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Tipo de bomba común | Bomba de paletas rotativas |

| Rango de vacío | 10 a 10⁻³ Torr |

| Aplicaciones clave | Recocido, Soldadura fuerte, Sinterización |

| Materiales adecuados | Acero, Algunas cerámicas |

| Ventajas principales | Rentable, Fiable, Operación sencilla |

| Limitaciones | Mayor riesgo de contaminación, No apto para materiales de alta pureza |

¡Optimice su procesamiento térmico con las soluciones de hornos avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ya sea para recocido, soldadura fuerte o sinterización. ¡Contáctenos hoy para analizar cómo nuestras bombas y hornos fiables pueden mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento