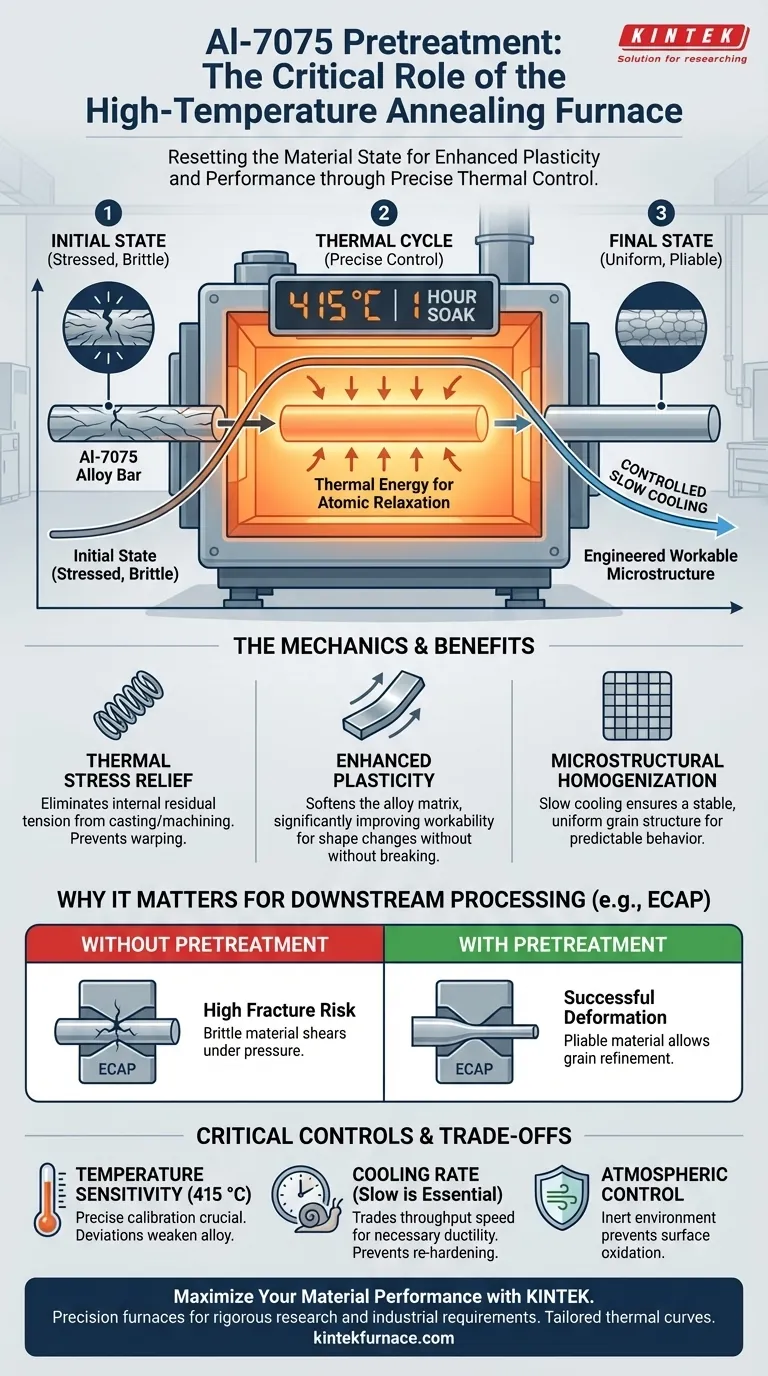

La función principal de un horno de recocido a alta temperatura en el pretratamiento de las barras de aleación Al-7075 es restablecer el estado físico interno del material a través de un control térmico preciso.

Específicamente, el horno mantiene la aleación a 415 °C durante una hora, seguido de un proceso de enfriamiento lento controlado. Este ciclo térmico elimina las tensiones residuales internas acumuladas durante la fabricación previa y mejora significativamente la plasticidad de la aleación, haciéndola más blanda y maleable.

Conclusión Clave El horno de recocido no se limita a calentar el metal; diseña una microestructura inicial uniforme y trabajable. Este paso es esencial para prevenir fracturas durante los procesos posteriores de deformación plástica severa, como el Prensado Angular de Canal Igual (ECAP).

La Mecánica del Proceso de Pretratamiento

Alivio de Estrés Térmico

Las barras de Al-7075 a menudo presentan tensión interna debido a la fundición o al trabajo mecánico previo.

El horno mantiene el material a 415 °C para proporcionar la energía térmica necesaria para la relajación atómica. Esto neutraliza efectivamente estas tensiones residuales, previniendo deformaciones o grietas durante el mecanizado futuro.

Mejora de la Plasticidad

Para aleaciones de alta resistencia como el Al-7075, la trabajabilidad es un desafío importante.

Al mantener el material a alta temperatura, el horno ablanda la matriz de la aleación. Esta mejora en la plasticidad es fundamental para permitir que el material experimente cambios de forma sin romperse.

Homogeneización Microestructural Controlada

La fase de "enfriamiento lento" mencionada en la referencia principal es tan crítica como la fase de calentamiento.

Enfriar las barras lentamente dentro del horno asegura que la microestructura permanezca uniforme y estable. Un enfriamiento rápido podría fijar nuevas tensiones o alterar la estructura del grano de manera desfavorable, negando los beneficios del tratamiento térmico.

Por Qué Esto Importa para el Procesamiento Posterior

Habilitación de la Deformación Plástica Severa

La referencia principal destaca que este pretratamiento es un requisito previo para el Prensado Angular de Canal Igual (ECAP).

El ECAP implica forzar el material a través de ángulos extremos para refinar el tamaño del grano. Sin la plasticidad obtenida del horno de recocido, el Al-7075, que es naturalmente quebradizo en ciertos temple, probablemente se cizallaría o fracturaría bajo esta presión.

Garantía de Consistencia del Proceso

Una microestructura uniforme conduce a un comportamiento predecible.

Al estandarizar la estructura del grano en el horno, los ingenieros aseguran que cada barra responda de manera idéntica a la fuerza física. Esta consistencia es vital para la experimentación precisa y la producción en masa confiable.

Comprensión de las Compensaciones y Controles Críticos

Precisión vs. Rendimiento

El requisito de enfriamiento lento dentro del horno crea un cuello de botella en la velocidad de producción.

Si bien acelerar el proceso de enfriamiento aumentaría el rendimiento, corre el riesgo de volver a endurecer el material o inducir un choque térmico. Se sacrifica la velocidad de procesamiento por la ductilidad necesaria del material.

Sensibilidad a la Temperatura

El objetivo específico de 415 °C está calibrado para Al-7075.

Desviarse de esta temperatura puede ser perjudicial. Si es demasiado baja, las tensiones no se alivian por completo; si es demasiado alta, se corre el riesgo de un crecimiento excesivo del grano o una fusión incipiente de los límites del grano, lo que debilita la aleación.

Control de Atmósfera

Si bien el enfoque principal es térmico, el ambiente del horno es importante.

Como se señala en contextos metalúrgicos más amplios, las altas temperaturas pueden provocar oxidación superficial. Aunque el Al-7075 es robusto, descuidar la atmósfera del horno (por ejemplo, la falta de protección con gas inerte) puede degradar la calidad de la superficie, requiriendo pasos de limpieza adicionales más adelante.

Tomando la Decisión Correcta para Su Objetivo

Al configurar sus protocolos de pretratamiento para Al-7075, alinee los parámetros de su horno con sus objetivos finales específicos.

- Si su enfoque principal es permitir la deformación severa (ECAP): Priorice la fase de enfriamiento lento por encima de todo para maximizar la plasticidad y minimizar el riesgo de fractura durante el prensado.

- Si su enfoque principal es el alivio de tensiones para el mecanizado: Asegúrese de observar estrictamente el tiempo de mantenimiento de una hora a 415 °C para relajar completamente la estructura de la red interna.

El éxito en el procesamiento de Al-7075 no solo depende de alcanzar la temperatura correcta, sino del control preciso de la curva de enfriamiento que sigue.

Tabla Resumen:

| Fase del Proceso | Parámetro | Función Principal |

|---|---|---|

| Mantenimiento/Calentamiento | 415 °C durante 1 Hora | Alivia las tensiones residuales internas y neutraliza la tensión atómica. |

| Fase de Enfriamiento | Enfriamiento Lento Controlado | Asegura la uniformidad microestructural y previene el reendurecimiento o las grietas. |

| Resultado del Material | Plasticidad Mejorada | Ablanda la matriz de la aleación para permitir la deformación sin fractura (por ejemplo, ECAP). |

| Objetivo Estructural | Homogeneización | Crea una estructura de grano estable y uniforme para un procesamiento posterior consistente. |

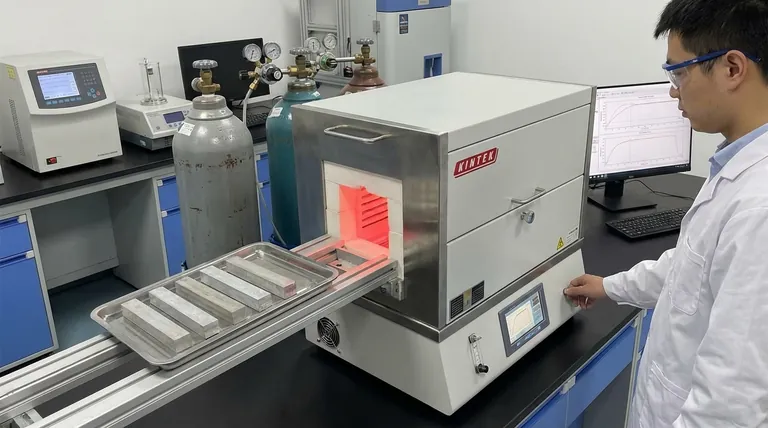

Maximice el Rendimiento de Su Material con KINTEK

La precisión es innegociable al tratar térmicamente aleaciones de alta resistencia como el Al-7075. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alto rendimiento adaptados a rigurosos requisitos de laboratorio e industriales.

Ya sea que necesite refinar estructuras de grano a través de ECAP o asegurar un alivio de tensiones uniforme, nuestros hornos de alta temperatura personalizables ofrecen las curvas térmicas exactas que exige su investigación.

¿Listo para mejorar su flujo de trabajo metalúrgico? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Qussay Salah Mahdi, Mustafa Mohammed Abdulrazaq. [RETRACTED] An Investigation of the Equal Channel Angular Pressing Process on the Hardness of Heat-Treated Al-7075 Alloy. DOI: 10.48084/etasr.10911

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se requiere un horno de cinta continua con atmósfera controlada para el sinterizado de acero metalúrgico en polvo?

- ¿Cuál es la composición de una atmósfera endotérmica típica utilizada para el tratamiento térmico del acero? Optimice su proceso de tratamiento térmico del acero

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cómo genera calor el horno de atmósfera de recocido tipo caja? Domine el control preciso de la temperatura para su laboratorio

- ¿Qué es una atmósfera reductora en un horno? Esencial para prevenir la oxidación y mejorar las propiedades del material

- ¿Cuáles son las características clave de los hornos de calcinación? Aumente la eficiencia y la calidad en el procesamiento de materiales

- ¿Cuáles son las principales aplicaciones industriales de los hornos de atmósfera controlada? Esencial para el procesamiento de materiales a alta temperatura