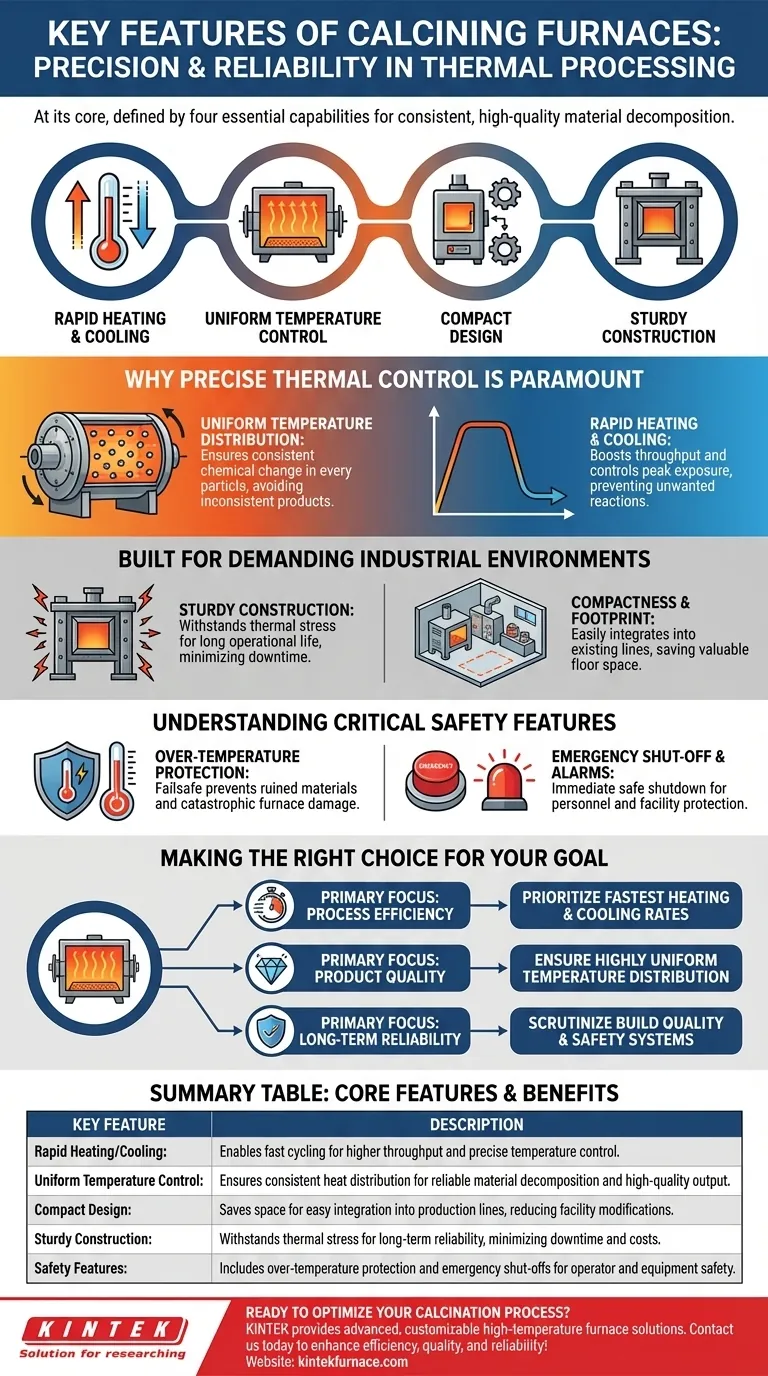

En esencia, un horno de calcinación moderno se define por una combinación de cuatro características clave. Estas son su capacidad para lograr tasas rápidas de calentamiento y enfriamiento, mantener un control uniforme de la temperatura en todo el material, su diseño compacto para una fácil integración y su construcción robusta para una confiabilidad operativa a largo plazo.

Las características esenciales de un horno de calcinación no son arbitrarias; son soluciones directas a las demandas del proceso de calcinación, una descomposición térmica que requiere una precisión absoluta para producir materiales consistentes y de alta calidad.

Por qué el control térmico preciso es primordial

El propósito de la calcinación es inducir un cambio químico específico a través del calor. Sin un control preciso de ese calor, el proceso falla.

Lograr una distribución uniforme de la temperatura

La calcinación es un proceso de descomposición térmica que descompone los materiales. Para que esta transformación sea consistente en todo el lote, cada partícula debe experimentar la misma temperatura.

El calentamiento desigual conduce a un producto inconsistente, con algunas partes insuficientemente procesadas y otras potencialmente dañadas. Esta es la razón por la cual a menudo se utilizan características como las cámaras de horno giratorias para garantizar que todo el material se exponga a un tratamiento térmico uniforme.

El papel del calentamiento y enfriamiento rápidos

La capacidad de calentarse y enfriarse rápidamente no se trata solo de conveniencia; se trata de eficiencia y control.

El ciclo rápido permite un mayor rendimiento en entornos de producción y proporciona un control más estricto sobre la exposición del material a las temperaturas máximas, evitando reacciones secundarias no deseadas.

Construido para entornos industriales exigentes

Un horno de calcinación debe resistir el estrés térmico extremo y la operación continua, lo que convierte su diseño físico en una característica crítica.

La importancia de la construcción robusta

Los ciclos constantes de calentamiento y enfriamiento ejercen una inmensa tensión en la estructura de un horno. Una construcción robusta garantiza una larga vida operativa del horno, minimizando el tiempo de inactividad y los costos de reemplazo. Esta confiabilidad es fundamental para las aplicaciones industriales.

Compacidad y espacio requerido

En una instalación de producción concurrida, el espacio en el piso es un activo premium. Un diseño compacto permite que el horno se integre en las líneas de proceso existentes sin requerir modificaciones significativas en las instalaciones, lo que lo convierte en una solución más práctica y rentable.

Comprensión de las características de seguridad críticas

Dadas las altas temperaturas involucradas, los mecanismos de seguridad no son adiciones opcionales, sino características centrales de cualquier horno diseñado profesionalmente.

Protección contra sobretemperatura

Este es un sistema de seguridad crucial que corta automáticamente la energía si la temperatura excede un límite preestablecido. Protege el material que se está procesando para que no se arruine y, lo que es más importante, previene daños catastróficos al horno en sí.

Apagado de emergencia y alarmas

Los sistemas de alarma claros y los mecanismos de apagado de emergencia de fácil acceso son esenciales para la seguridad del operador. En caso de un mal funcionamiento, estas características permiten un apagado inmediato y seguro del sistema, protegiendo al personal y a las instalaciones.

Tomar la decisión correcta para su objetivo

Al evaluar un horno de calcinación, su aplicación específica determinará qué características priorizar.

- Si su enfoque principal es la eficiencia del proceso: Priorice los hornos con las tasas de calentamiento y enfriamiento más rápidas posibles para maximizar el rendimiento.

- Si su enfoque principal es la calidad del producto: Asegúrese de que el horno garantice una distribución de temperatura altamente uniforme, ya que esto es fundamental para resultados consistentes en materiales como la cerámica y el cemento.

- Si su enfoque principal es la confiabilidad a largo plazo: Examine la calidad de construcción, los materiales utilizados en la construcción y la solidez de sus sistemas de seguridad.

Comprender estas características principales le permite seleccionar una herramienta que no solo es funcional, sino que está perfectamente alineada con sus objetivos de proceso.

Tabla de resumen:

| Característica clave | Descripción |

|---|---|

| Calentamiento/Enfriamiento rápido | Permite un ciclo rápido para un mayor rendimiento y un control preciso de la temperatura para prevenir reacciones no deseadas. |

| Control uniforme de la temperatura | Asegura una distribución de calor consistente para una descomposición fiable del material y un resultado de alta calidad. |

| Diseño compacto | Ahorra espacio para una fácil integración en las líneas de producción, reduciendo las modificaciones de las instalaciones. |

| Construcción robusta | Resiste el estrés térmico para una confiabilidad a largo plazo, minimizando el tiempo de inactividad y los costos. |

| Características de seguridad | Incluye protección contra sobretemperatura y apagados de emergencia para la seguridad del operador y del equipo. |

¿Listo para optimizar su proceso de calcinación? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de calcinación pueden mejorar su eficiencia, calidad y confiabilidad.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos