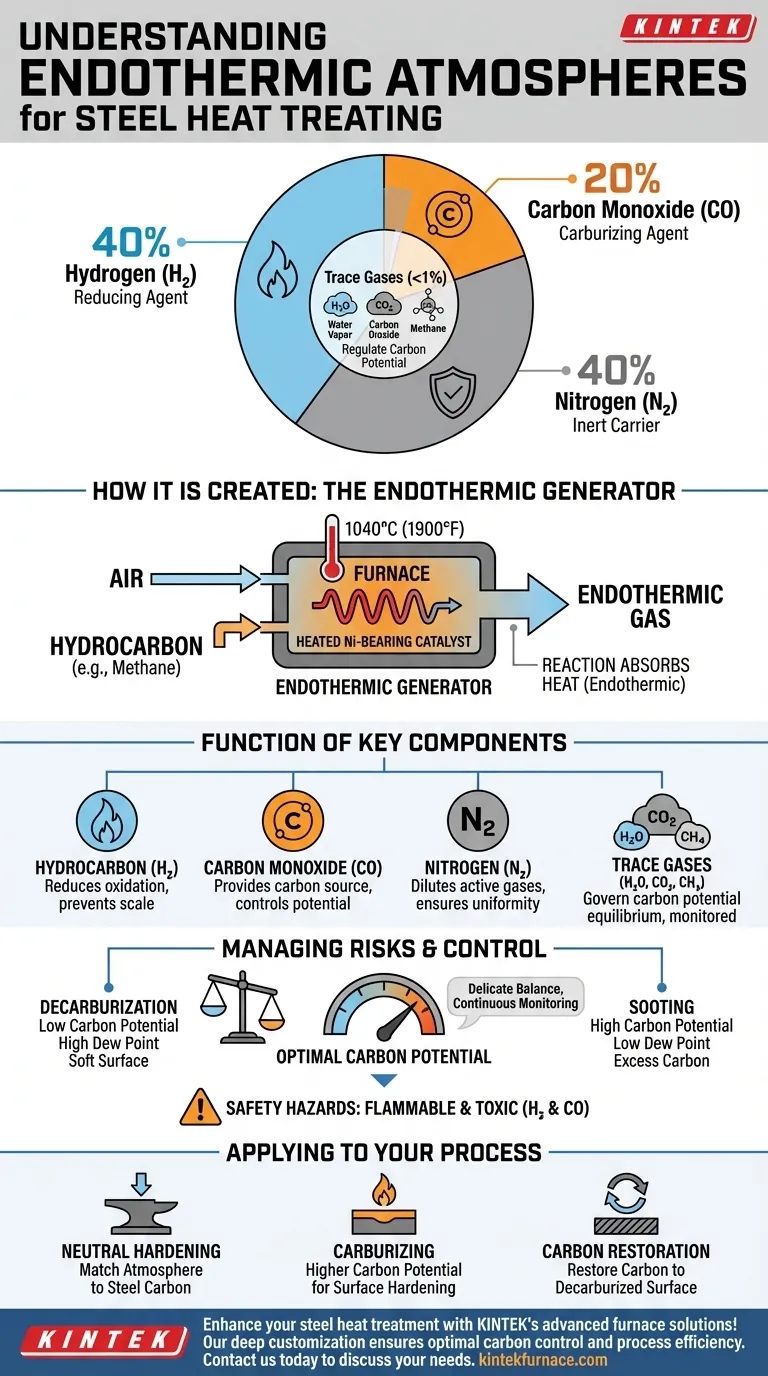

En su forma más básica, una atmósfera endotérmica típica es una mezcla de gases diseñada con precisión que se utiliza para proteger el acero durante el tratamiento térmico a alta temperatura. La composición nominal es aproximadamente 40% de hidrógeno (H₂), 20% de monóxido de carbono (CO) y 40% de nitrógeno (N₂), con cantidades muy pequeñas y controladas de vapor de agua (H₂O), dióxido de carbono (CO₂) y metano (CH₄).

El verdadero propósito de una atmósfera endotérmica no es simplemente ser una manta protectora, sino crear un ambiente químicamente activo. Está diseñada para estar en equilibrio con el contenido de carbono del acero, evitando tanto la pérdida como la ganancia no deseada de carbono en la superficie.

Cómo se crea una atmósfera endotérmica

La composición específica de una atmósfera endotérmica es el resultado directo de cómo se genera. No se crea simplemente mezclando gases embotellados.

La reacción del generador

El gas se produce en un dispositivo llamado generador endotérmico. En su interior, una proporción controlada de aire y un gas hidrocarburo (típicamente gas natural, que es principalmente metano) reaccionan a altas temperaturas (alrededor de 1040°C o 1900°F).

El papel del catalizador

Esta reacción tiene lugar sobre un catalizador calentado que contiene níquel. El catalizador facilita la descomposición y reformación de las moléculas en la composición atmosférica deseada.

Por qué "endotérmica"

El proceso se denomina "endotérmico" porque la reacción química absorbe calor de su entorno para proceder. Por eso, el generador debe calentarse continuamente para mantener la reacción y producir una mezcla de gases estable.

La función de cada componente de gas

Cada componente de la atmósfera desempeña un papel distinto y crítico en el proceso de tratamiento térmico. Comprender estos roles es clave para controlar el resultado de sus piezas de acero.

Hidrógeno (H₂) - El agente reductor

El hidrógeno es un potente agente reductor. Su función principal es buscar y reaccionar con cualquier oxígeno presente en el horno. Esto evita la formación de óxido de hierro (cascarilla) en la superficie del acero, manteniéndola limpia y brillante.

Monóxido de carbono (CO) - El transportador de carbono

El monóxido de carbono es el principal gas carburizante activo. Es la fuente de carbono que puede transferirse al acero. La concentración de CO, en equilibrio con otros gases, determina el "potencial de carbono" de la atmósfera.

Nitrógeno (N₂) - El transportador inerte

El nitrógeno es en gran parte inerte a temperaturas típicas de endurecimiento. Funciona como gas portador, diluyendo los componentes activos (H₂ y CO) y transportándolos por todo el horno para asegurar un ambiente consistente alrededor de las piezas.

Los gases traza críticos (H₂O, CO₂, CH₄)

Aunque presentes en pequeñas cantidades (a menudo <1%), estos gases son cruciales. El equilibrio entre CO/CO₂ y H₂/H₂O es lo que finalmente rige el potencial de carbono. Estas cantidades traza se monitorean continuamente mediante analizadores de punto de rocío o sondas de oxígeno para controlar con precisión si la atmósfera añade, elimina o mantiene el carbono en la superficie del acero.

Comprensión de las compensaciones y los riesgos

El gas endotérmico controlado incorrectamente es una de las fuentes más comunes de defectos en el tratamiento térmico. El equilibrio es delicado y requiere un monitoreo constante.

El riesgo de descarburación

Si el potencial de carbono de la atmósfera es demasiado bajo para el acero que se está tratando (a menudo indicado por un punto de rocío alto o un CO₂ alto), extraerá activamente carbono de la superficie del acero. Esto crea una capa superficial blanda y débil conocida como descarburación, que puede provocar la falla de la pieza.

El riesgo de hollín

Por el contrario, si el potencial de carbono es demasiado alto (indicado por un punto de rocío bajo o un CH₄ alto), la atmósfera depositará el exceso de carbono en forma de hollín sobre las piezas y el interior del horno. Esto crea importantes desafíos de limpieza y puede interferir con el proceso.

Peligros críticos para la seguridad

Es esencial reconocer que esta atmósfera es inflamable y tóxica. El hidrógeno es altamente explosivo cuando se mezcla con aire, y el monóxido de carbono es un veneno letal. El mantenimiento adecuado del horno, la ventilación y los protocolos de seguridad son innegociables.

Aplicando esto a su proceso

Su objetivo dicta cómo controla la atmósfera. La composición "nominal" es solo el punto de partida; el control real proviene de ajustar la relación aire/gas para afinar los elementos traza.

- Si su enfoque principal es el endurecimiento neutro: Debe igualar con precisión el potencial de carbono de la atmósfera con el contenido de carbono de la aleación de acero para no agregar ni eliminar carbono.

- Si su enfoque principal es la carburación: Operará con un potencial de carbono más alto para difundir intencionalmente carbono en la superficie de un acero con bajo contenido de carbono, creando una capa dura y resistente al desgaste.

- Si su enfoque principal es la restauración de carbono: Establecerá un potencial de carbono para que coincida con el nivel de carbono central del acero, permitiendo que el carbono se difunda de nuevo en una capa superficial previamente descarburizada.

En última instancia, dominar una atmósfera endotérmica consiste en lograr un equilibrio químico preciso entre el gas y el acero.

Tabla resumen:

| Componente | Porcentaje típico | Función clave |

|---|---|---|

| Hidrógeno (H₂) | 40% | Actúa como agente reductor para prevenir la oxidación y la formación de cascarilla en las superficies de acero. |

| Monóxido de carbono (CO) | 20% | Sirve como agente carburizante primario, transfiriendo carbono al acero para controlar el potencial de carbono. |

| Nitrógeno (N₂) | 40% | Funciona como gas portador inerte, diluyendo los componentes activos para una distribución uniforme en el horno. |

| Gases traza (H₂O, CO₂, CH₄) | <1% | Regulan el potencial de carbono a través del equilibrio; se monitorean para un control preciso para prevenir defectos como la descarburación o la formación de hollín. |

Mejore su tratamiento térmico de acero con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ayudándole a lograr un control óptimo del carbono y una eficiencia de proceso. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus operaciones!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado