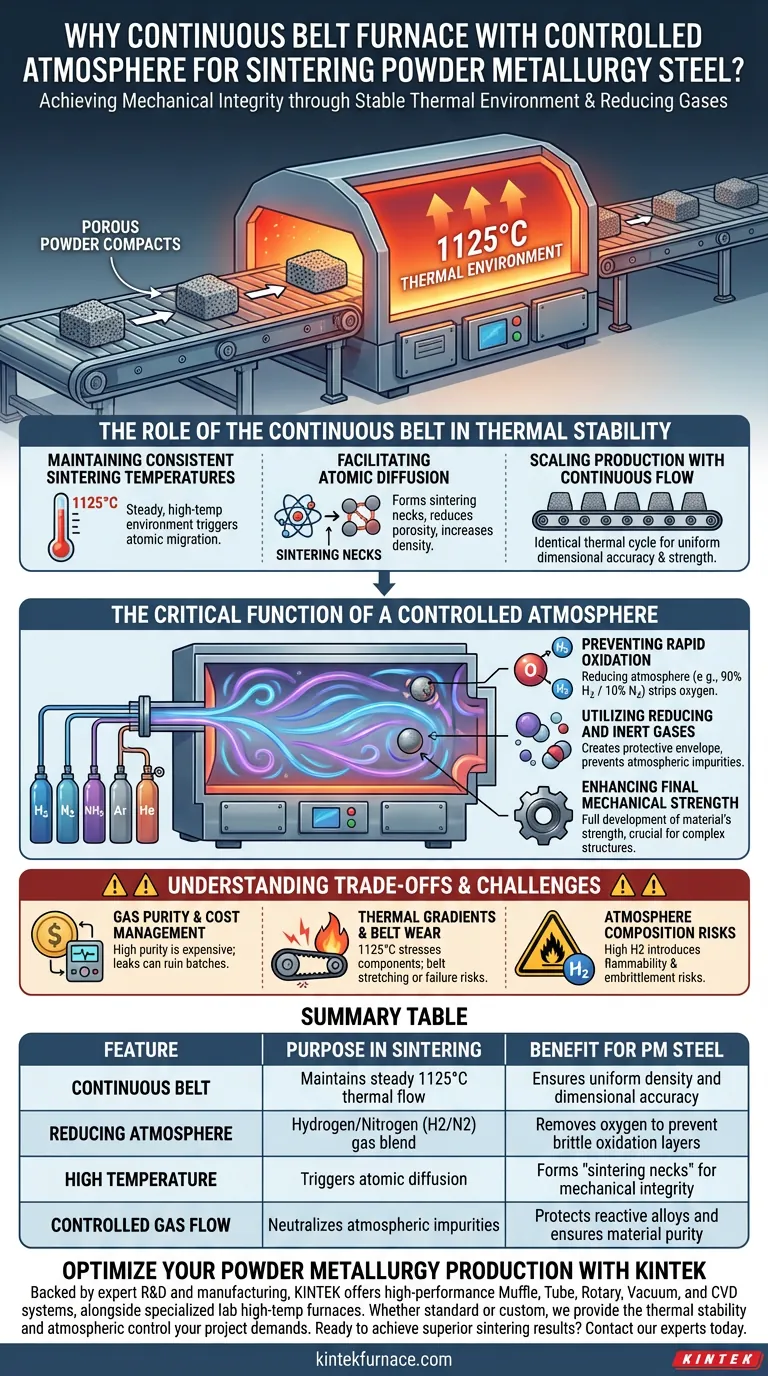

Para lograr la integridad mecánica requerida para aplicaciones industriales, el sinterizado de acero metalúrgico en polvo exige un horno de cinta continua con atmósfera controlada. Esta configuración específica asegura un entorno térmico estable —típicamente alrededor de 1125 °C— mientras utiliza gases reductores como Hidrógeno y Nitrógeno para eliminar el oxígeno, prevenir la oxidación y permitir que las partículas metálicas se fusionen a través de la difusión molecular.

Conclusión Clave: Un horno de cinta continua proporciona la estabilidad térmica y la protección química necesarias para transformar compactos de polvo porosos en componentes de acero densos y de alta resistencia, facilitando la formación de "cuellos de sinterización" sin la interferencia de óxidos metálicos.

El Papel de la Cinta Continua en la Estabilidad Térmica

Mantenimiento de Temperaturas de Sinterizado Consistentes

Un horno de cinta continua está diseñado para mantener un entorno de alta temperatura constante, a menudo calibrado a 1125 °C. Esta estabilidad es vital porque el sinterizado depende de la energía térmica precisa para desencadenar la migración de átomos a través de los límites de las partículas.

Facilitación de la Difusión Atómica

A estas temperaturas elevadas, las partículas de acero experimentan un fenómeno de transferencia de material conocido como difusión. A medida que los átomos se mueven, forman "cuellos de sinterización" entre los granos de polvo individuales, lo que reduce gradualmente la porosidad de la pieza y aumenta su densidad.

Escalado de la Producción con Flujo Continuo

A diferencia de los procesos por lotes, un horno de cinta permite un flujo constante de componentes a través de varias zonas de calentamiento. Esto asegura que cada pieza experimente un ciclo térmico idéntico, lo cual es fundamental para mantener la precisión dimensional y una resistencia mecánica uniforme en grandes tiradas de producción.

La Función Crítica de una Atmósfera Controlada

Prevención de la Oxidación Rápida

El acero a alta temperatura es extremadamente reactivo al oxígeno; sin una atmósfera controlada, el metal se oxidaría instantáneamente, creando una capa quebradiza que impide la unión. Al utilizar una atmósfera reductora —a menudo una mezcla de 90 % H2 y 10 % N2—, el horno elimina activamente el oxígeno de la superficie del metal.

Uso de Gases Reductores e Inertes

Además de las mezclas de hidrógeno-nitrógeno, algunos procesos utilizan amoníaco descompuesto (NH3) o gases nobles como Argón y Helio. Estos gases crean una envoltura protectora que asegura que el proceso de unión metalúrgica permanezca libre de contaminación por impurezas atmosféricas.

Mejora de la Resistencia Mecánica Final

Al eliminar el oxígeno y promover un entorno limpio, la atmósfera permite el desarrollo completo de la resistencia mecánica final del material. Esto es especialmente importante para estructuras complejas, como espumas porosas o componentes automotrices de alta tensión, donde la unión interna es la principal fuente de durabilidad.

Comprensión de las Compensaciones y Desafíos

Gestión de la Pureza y el Costo del Gas

Mantener una atmósfera reductora de alta pureza es costoso y requiere sistemas de monitoreo sofisticados. Cualquier fuga o caída en la calidad del gas puede provocar descarburación superficial u oxidación, arruinando potencialmente un lote de producción completo.

Gradientes Térmicos y Desgaste de la Cinta

Operar a 1125 °C somete a un estrés significativo a los componentes internos del horno y a la cinta misma. El ciclo térmico constante o la carga desigual pueden provocar estiramiento de la cinta o fallas mecánicas, lo que requiere mantenimiento regular y una calibración precisa de la velocidad de transporte.

Riesgos de la Composición de la Atmósfera

El uso de altas concentraciones de Hidrógeno (H2) presenta riesgos de seguridad, incluida la inflamabilidad y el posible fragilización por hidrógeno si no se maneja correctamente. Los ingenieros deben equilibrar la reactividad química de la atmósfera con los requisitos específicos de la aleación del polvo de acero que se está procesando.

Tomando la Decisión Correcta para su Objetivo

Al seleccionar un entorno de sinterizado, los requisitos específicos de su material y el volumen de producción deben dictar la configuración del horno y la elección de la atmósfera.

- Si su enfoque principal es la consistencia de alto volumen: Un horno de cinta continua es el estándar de la industria para garantizar que cada pieza alcance la densidad requerida a través de una exposición térmica uniforme.

- Si su enfoque principal es prevenir la oxidación superficial: Priorice una atmósfera reductora utilizando H2/N2 o amoníaco descompuesto para garantizar una difusión limpia de partícula a partícula.

- Si su enfoque principal son aleaciones especializadas o reactivas: Considere una atmósfera controlada utilizando gases inertes como Argón o incluso sinterizado al vacío para evitar reacciones químicas no deseadas a altas temperaturas.

Dominando el equilibrio entre energía térmica y protección química, puede transformar de manera confiable polvos metálicos sueltos en componentes de acero de alto rendimiento.

Tabla Resumen:

| Característica | Propósito en el Sinterizado | Beneficio para Acero PM |

|---|---|---|

| Cinta Continua | Mantiene un flujo térmico constante de 1125 °C | Asegura densidad uniforme y precisión dimensional |

| Atmósfera Reductora | Mezcla de gas Hidrógeno/Nitrógeno (H2/N2) | Elimina el oxígeno para prevenir capas de oxidación quebradizas |

| Alta Temperatura | Desencadena la difusión atómica | Forma "cuellos de sinterización" para la integridad mecánica |

| Flujo de Gas Controlado | Neutraliza impurezas atmosféricas | Protege aleaciones reactivas y asegura la pureza del material |

Optimice su Producción de Metalurgia en Polvo con KINTEK

No permita que la oxidación o el calentamiento inconsistente comprometan su resistencia mecánica. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio. Ya sea que necesite soluciones estándar de horno de cinta o sistemas personalizables para requisitos de aleaciones únicos, proporcionamos la estabilidad térmica y el control atmosférico que su proyecto exige.

¿Listo para lograr resultados de sinterizado superiores? Póngase en contacto con nuestros expertos hoy mismo para discutir sus necesidades de hornos personalizados.

Guía Visual

Referencias

- František Nový, Miloš Mičian. The Influence of Induction Hardening, Nitriding and Boronising on the Mechanical Properties of Conventional and Sintered Steels. DOI: 10.3390/coatings14121602

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de los hornos inertes en metalurgia? Mejore las propiedades del metal de forma segura

- ¿Cuáles son las limitaciones de los hornos de atmósfera de bajo vacío? Comprenda las compensaciones para un tratamiento térmico rentable

- ¿Qué funciones protectoras críticas cumple el argón para los compuestos AA7150-Al2O3? Garantizar la pureza y la densidad

- ¿Cómo facilita un horno de vacío o de atmósfera controlada los experimentos de gota sésil? Optimizar el análisis de mojado de aleaciones

- ¿Cómo beneficia a su procesamiento de materiales la versatilidad de un horno de atmósfera controlada? Desbloquee la ingeniería de materiales de precisión

- ¿Cómo contribuye un horno de caja con atmósfera a la síntesis y preparación de materiales de nueva energía? Desbloquee la precisión para soluciones energéticas avanzadas

- ¿Cuál es la aplicación de los hornos de atmósfera de recocido tipo caja en la fabricación de piezas de automóviles? Aumente el rendimiento y la eficiencia

- ¿Cómo se utiliza un horno de caja con atmósfera en el tratamiento térmico de materiales metálicos? Mejore la precisión y la calidad