En la síntesis de materiales de nueva energía, un horno de caja con atmósfera es la herramienta fundamental que proporciona un entorno de alta temperatura y gas controlado con precisión. Este control es esencial para crear materiales con las estructuras cristalinas, la pureza y las propiedades específicas requeridas para aplicaciones de alto rendimiento como las baterías de iones de litio, las células solares y las pilas de combustible. Permite reacciones en estado sólido, recocido (annealing) y procesos de dopaje que son imposibles de realizar al aire libre.

La verdadera función de un horno de caja con atmósfera no es solo proporcionar calor, sino crear un entorno químico altamente específico. Este control sobre la atmósfera a altas temperaturas es lo que permite a los investigadores dictar las propiedades finales de un material, pasando de una simple mezcla de materias primas a un componente energético de alto rendimiento.

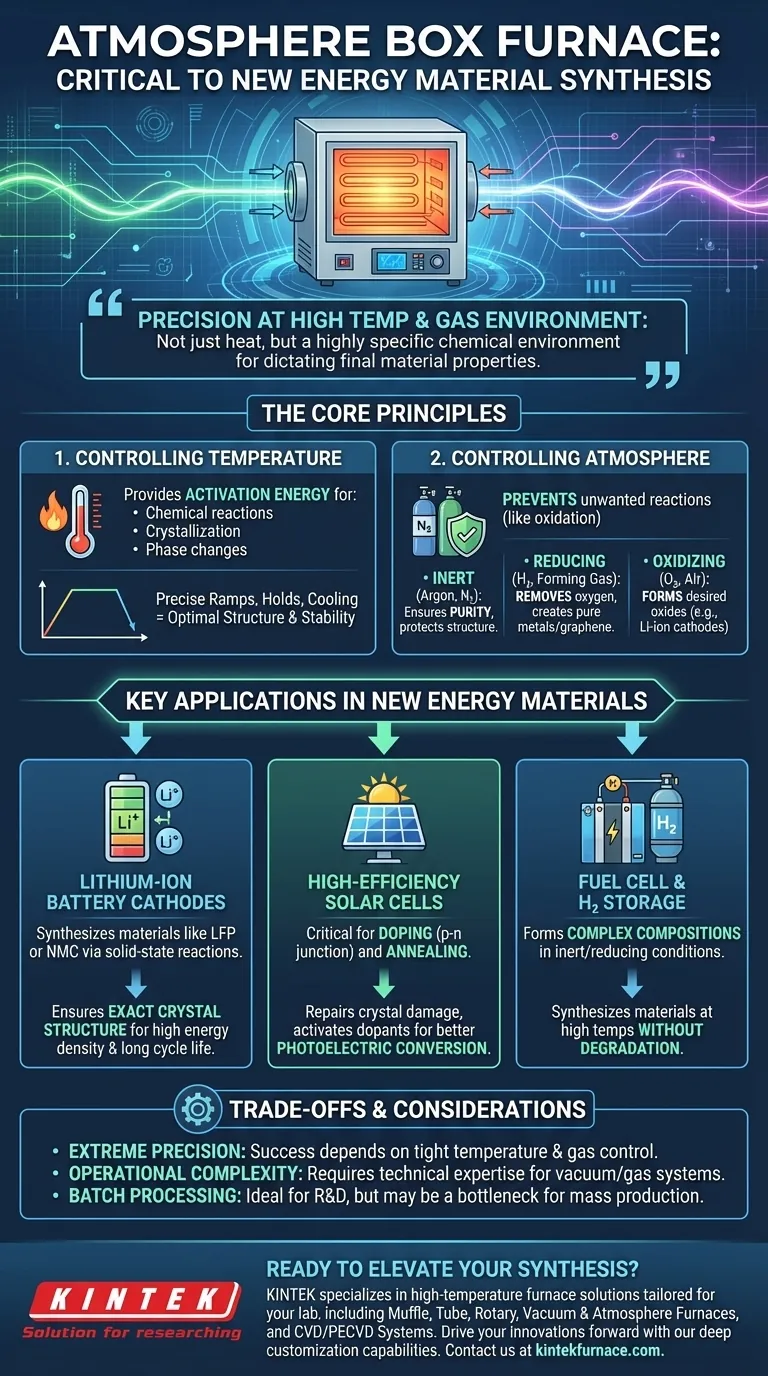

Los Principios Centrales: Controlar la Temperatura y la Atmósfera

El poder de un horno de caja con atmósfera proviene de su capacidad para manipular las dos variables más importantes en la síntesis de materiales: el calor y el entorno químico circundante.

El Papel de la Alta Temperatura en la Síntesis de Materiales

La alta temperatura proporciona la energía de activación necesaria para impulsar las reacciones químicas y los cambios físicos en los materiales sólidos. Esto es esencial para procesos como la cristalización, donde los átomos se organizan en una estructura altamente ordenada.

Para los materiales de nueva energía, una estructura cristalina bien definida está directamente relacionada con el rendimiento. Un horno permite rampas de temperatura precisas, tiempos de mantenimiento (soakings) y velocidades de enfriamiento, asegurando que el material alcance su estructura y estabilidad óptimas.

La Importancia Crítica de una Atmósfera Controlada

El ambiente gaseoso dentro del horno es tan importante como la temperatura. Una atmósfera controlada previene reacciones no deseadas, principalmente la oxidación por el aire, que puede contaminar el material y arruinar sus propiedades.

Al introducir gases específicos, se pueden crear diferentes entornos:

- Atmósfera Inerte (ej. Argón, Nitrógeno): Esto previene que ocurra cualquier reacción, asegurando la pureza del material durante el tratamiento térmico. Se utiliza cuando solo se desea que el calor afecte la estructura del material, no su composición química.

- Atmósfera Reductora (ej. Hidrógeno, Gas Formador): Este entorno elimina activamente el oxígeno. Se utiliza para reducir óxidos metálicos a metales puros o para sintetizar materiales específicos como el grafeno a partir de precursores a base de carbono.

- Atmósfera Oxidante (ej. Oxígeno, Aire): En algunos casos, se requiere una cantidad específica y controlada de oxígeno para formar el material de óxido deseado, como los materiales catódicos en las baterías de iones de litio.

Aplicaciones Clave en Materiales de Nueva Energía

El control preciso ofrecido por estos hornos es fundamental para el desarrollo de las tecnologías energéticas más prometedoras de la actualidad.

Síntesis de Cátodos para Baterías de Iones de Litio

El rendimiento de una batería de iones de litio depende en gran medida de la calidad de su material catódico. Un horno de atmósfera facilita la reacción en estado sólido a alta temperatura necesaria para formar materiales como el Fosfato de Hierro y Litio (LFP) o el Óxido de Níquel, Manganeso y Cobalto (NMC).

Controlar el nivel de oxígeno y el perfil de temperatura garantiza que el material final tenga la estructura cristalina y la estequiometría exactas requeridas para una alta densidad de energía y una larga vida útil del ciclo.

Fabricación de Células Solares de Alta Eficiencia

Para las células solares basadas en silicio, el horno se utiliza para pasos críticos como el dopaje y el recocido. El dopaje implica la introducción de impurezas en la oblea de silicio para crear la unión p-n necesaria, que es el corazón de la célula solar.

El recocido es un proceso de tratamiento térmico que repara el daño cristalino de la fabricación y ayuda a activar los dopantes. Ambos pasos deben realizarse en una atmósfera controlada para mejorar la eficiencia de conversión fotoeléctrica.

Desarrollo de Materiales para Pilas de Combustible y Almacenamiento de Hidrógeno

Los nuevos materiales para electrolitos de pilas de combustible y almacenamiento de hidrógeno en estado sólido a menudo tienen composiciones complejas que solo se pueden formar bajo condiciones específicas. Un horno de atmósfera proporciona el entorno inerte o reductor necesario para sintetizar estos materiales a altas temperaturas sin degradación.

Comprender las Compensaciones y Limitaciones

Aunque indispensables, los hornos de caja con atmósfera son herramientas especializadas con consideraciones prácticas.

La Demanda de Precisión Extrema

El éxito de un proceso de síntesis a menudo depende de mantener la estabilidad de la temperatura dentro de unos pocos grados y un control preciso de las tasas de flujo de gas. Cualquier desviación puede resultar en un lote de material con propiedades inconsistentes o de calidad inferior, desperdiciando tiempo y recursos valiosos.

Complejidad Operativa y Costo

Estos no son hornos simples. Operar un horno de atmósfera requiere experiencia técnica para gestionar bombas de vacío, sistemas de mezcla de gases y controladores de temperatura programables de manera segura y efectiva. Representan una inversión de capital significativa para cualquier laboratorio de investigación o instalación de producción.

Procesamiento por Lotes frente a Escalabilidad

Un horno "de caja" es inherentemente una herramienta de procesamiento por lotes. Si bien es perfecto para la investigación, el desarrollo y la producción a pequeña escala, puede ser un cuello de botella para la fabricación en masa. La producción industrial a gran escala a menudo requiere hornos de túnel o continuos más complejos y costosos.

Aplicando Esto a Su Proyecto

Su enfoque dependerá completamente del objetivo final de su material.

- Si su enfoque principal es maximizar el rendimiento electroquímico (baterías): Concéntrese en lograr una alta cristalinidad y pureza de fase controlando cuidadosamente el perfil de temperatura y la presión parcial de oxígeno durante la síntesis.

- Si su enfoque principal es mejorar la eficiencia fotoeléctrica (solar): Utilice el horno para optimizar los ciclos de recocido y dopaje para reducir los defectos en la red cristalina del silicio.

- Si su enfoque principal es la investigación y el desarrollo fundamentales: Aproveche la versatilidad del horno para experimentar con composiciones de materiales novedosas bajo una amplia gama de condiciones atmosféricas y térmicas.

En última instancia, dominar el entorno controlado dentro de un horno de atmósfera es fundamental para innovar la próxima generación de materiales energéticos.

Tabla de Resumen:

| Característica | Función en la Síntesis de Materiales de Nueva Energía |

|---|---|

| Atmósfera Controlada | Previene la oxidación, permite entornos inertes/reductores/oxidantes para pureza y reacciones específicas |

| Control de Alta Temperatura | Impulsa reacciones en estado sólido, cristalización y recocido para una estructura de material óptima |

| Aplicaciones | Se utiliza en cátodos de baterías de iones de litio, dopaje de células solares y desarrollo de materiales para pilas de combustible |

| Beneficios Clave | Mejora la estructura cristalina, la pureza y el rendimiento en dispositivos de almacenamiento y conversión de energía |

¿Listo para elevar su síntesis de materiales de nueva energía? KINTEK se especializa en soluciones de hornos de alta temperatura adaptadas a las necesidades de su laboratorio. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos productos avanzados como Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión los requisitos experimentales únicos para baterías de iones de litio, células solares y más. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar sus innovaciones!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior