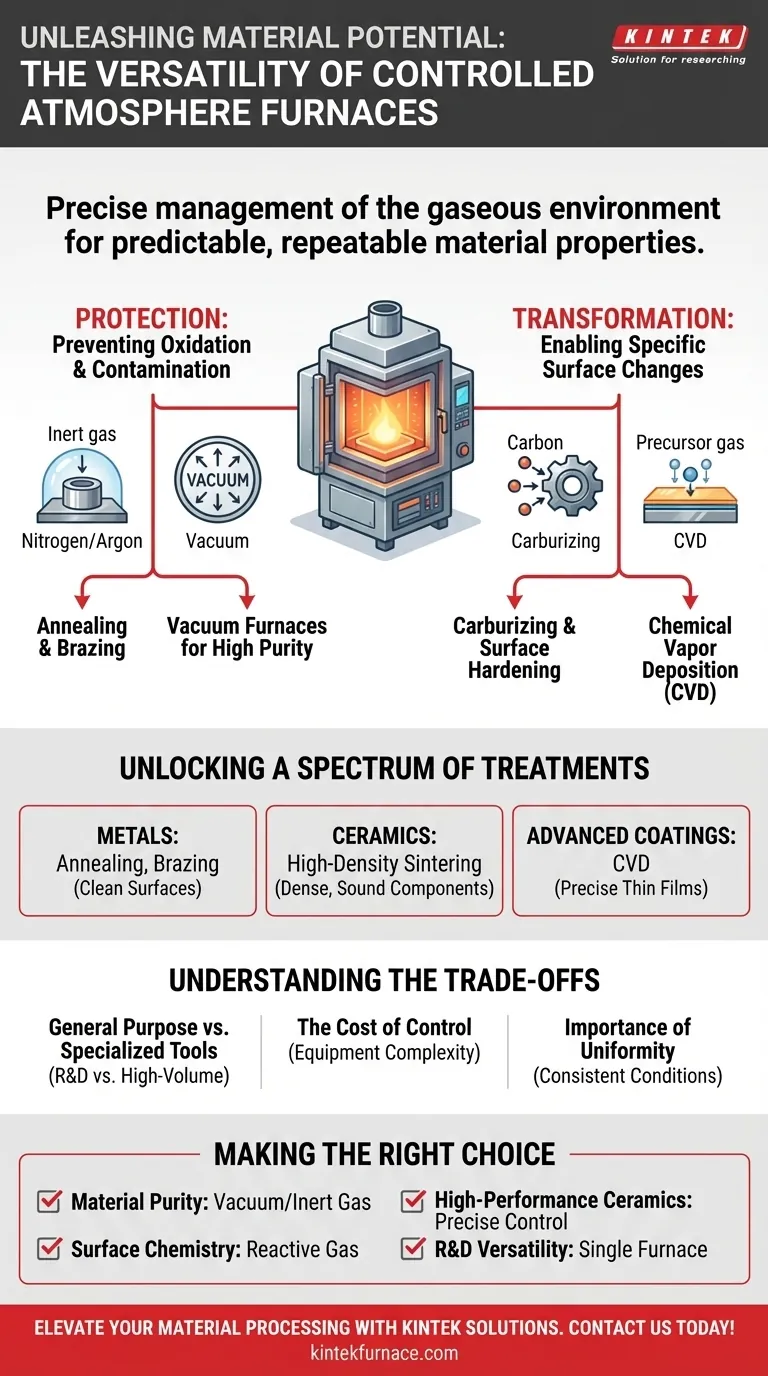

En resumen, la versatilidad de un horno de atmósfera controlada proviene de su capacidad para gestionar con precisión el entorno gaseoso durante el tratamiento térmico. Este control permite que un único horno ejecute una amplia gama de procesos—desde recocido y soldadura fuerte hasta cementación y sinterización—ya sea protegiendo el material de reacciones no deseadas o causando intencionalmente cambios químicos específicos en su superficie.

El verdadero beneficio de esta versatilidad no es solo la capacidad de realizar muchas tareas, sino el poder de lograr propiedades de material específicas, predecibles y repetibles. Al dominar la atmósfera del horno, usted domina las características finales de su producto.

El Principio Fundamental: Gestión de las Reacciones Químicas

La atmósfera de un horno no es un elemento pasivo; es un ingrediente activo en el proceso de tratamiento térmico. Un horno de atmósfera controlada le da el mando sobre este ingrediente, permitiéndole dictar las interacciones químicas que ocurren a altas temperaturas.

Protección: Prevención de la Oxidación y la Contaminación

Muchos materiales, especialmente los metales, reaccionarán fácilmente con el oxígeno del aire a altas temperaturas, formando óxidos en la superficie. Esto puede comprometer la integridad, apariencia y rendimiento del material.

Un horno de atmósfera controlada evita esto reemplazando el aire con un gas específico. Un gas inerte como el nitrógeno o el argón crea una capa protectora, protegiendo el material de reacciones no deseadas.

Para el más alto nivel de protección, se utiliza un horno de vacío. Al eliminar casi todos los gases atmosféricos, crea un entorno ultralimpio, esencial para producir componentes de alta pureza libres de cualquier contaminación.

Transformación: Permitiendo Cambios Específicos en la Superficie

Por el contrario, se puede introducir un gas reactivo para alterar intencionalmente la superficie del material. Esta es una técnica poderosa para mejorar propiedades específicas.

El ejemplo más común es la cementación (carburizing), donde se utiliza una atmósfera rica en carbono para difundir átomos de carbono en la superficie del acero. Esto crea una capa exterior dura y resistente al desgaste mientras mantiene un núcleo más tenaz y dúctil.

Desbloqueando un Espectro de Tratamientos de Materiales

Esta capacidad dual—proteger o transformar—convierte al horno de atmósfera controlada en una herramienta fundamental en numerosas industrias y campos de investigación.

Para Metales: Recocido y Soldadura Fuerte

Procesos como el recocido (annealing) (ablandamiento de un metal para mejorar la ductilidad) y la soldadura fuerte (brazing) (unión de dos metales con un material de aporte) requieren superficies limpias para tener éxito. Una atmósfera controlada previene la oxidación que interferiría con estos procesos, asegurando resultados sólidos y fiables.

Para Cerámicas: Sinterización de Alta Densidad

En la producción de cerámicas avanzadas como la alúmina o el carburo de silicio, el objetivo a menudo es sinterizar material en polvo hasta convertirlo en un objeto sólido y denso.

La atmósfera del horno es crucial para controlar el proceso de sinterización y lograr propiedades finales específicas. El control preciso evita la formación de fases no deseadas y garantiza la creación de componentes cerámicos de alto rendimiento y estructuralmente sólidos.

Para Recubrimientos Avanzados: Deposición Química de Vapor (CVD)

Se utilizan hornos de atmósfera controlada especializados para la Deposición Química de Vapor (CVD). En este proceso, se introducen gases precursores en el horno, donde reaccionan y depositan una película delgada y sólida sobre un sustrato.

Esta técnica es esencial para la fabricación de materiales avanzados, ofreciendo un control preciso sobre el grosor, la uniformidad y la composición de la película para aplicaciones en electrónica y recubrimientos resistentes al desgaste.

Entendiendo las Compensaciones

Aunque es increíblemente versátil, un horno de atmósfera controlada no es una solución única para todos. Comprender su contexto es clave para aprovechar sus beneficios.

Uso General versus Herramientas Especializadas

Un horno altamente versátil es excelente para investigación, desarrollo y talleres de trabajo de múltiples procesos. Sin embargo, para un único proceso de alto volumen, un horno optimizado específicamente para esa tarea (como un horno de vacío dedicado para implantes médicos) puede ofrecer un rendimiento o eficiencia superior.

El Costo del Control

El equipo necesario para mantener y monitorear una atmósfera específica—líneas de gas, sensores, bombas de vacío—añade complejidad y costo operativo en comparación con un horno simple que opera en aire ambiente. Los beneficios del control deben justificar esta inversión.

La Importancia de la Uniformidad

El control de la atmósfera solo es efectivo si es consistente en toda la cámara de procesamiento. Características como los tubos de horno giratorios o los sistemas avanzados de gestión térmica son fundamentales para garantizar que cada parte del material esté expuesta a las mismas condiciones, garantizando resultados uniformes.

Tomando la Decisión Correcta para su Proceso

Su elección de atmósfera depende completamente del resultado deseado para su material.

- Si su enfoque principal es la pureza del material y evitar cualquier reacción: Un vacío o una atmósfera de gas inerte es su mejor herramienta para eliminar la contaminación.

- Si su enfoque principal es alterar la química de la superficie de un material: Una atmósfera reactiva, como la utilizada en la cementación, es necesaria para lograr la transformación deseada.

- Si su enfoque principal es crear cerámicas de alto rendimiento: El control preciso de la atmósfera y térmico durante la sinterización es fundamental para lograr alta densidad y propiedades específicas.

- Si su enfoque principal es la investigación y el desarrollo: La versatilidad del horno permite la experimentación en una amplia gama de materiales y procesos sin necesidad de múltiples unidades especializadas.

En última instancia, la versatilidad de un horno de atmósfera controlada le permite ir más allá del calentamiento simple e ingeniar activamente las propiedades finales de sus materiales.

Tabla Resumen:

| Beneficio | Aplicación | Característica Clave |

|---|---|---|

| Protección contra la oxidación | Recocido, Soldadura fuerte | Entorno de gas inerte o vacío |

| Transformación de superficie | Cementación, CVD | Control de gas reactivo |

| Sinterización de alta densidad | Producción de cerámicas | Gestión precisa de la atmósfera y térmica |

| Versatilidad para I+D | Laboratorios multi-proceso | Horno único para diversos tratamientos |

¿Listo para elevar su procesamiento de materiales con soluciones de horno personalizadas? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de crisol (Muffle), tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos y ofrecer resultados predecibles y repetibles para sus necesidades específicas.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico