Fundamentalmente, las limitaciones de un horno de atmósfera de bajo vacío se derivan de la presencia de una atmósfera residual. A diferencia de los sistemas de alto vacío que tienen como objetivo eliminar casi todas las moléculas, estos hornos operan en un entorno de gas inerte controlado y a baja presión, lo que introduce un mayor riesgo de contaminación y restringe su uso con ciertos materiales.

Un horno de atmósfera de bajo vacío no es una herramienta inferior, sino una especializada. Sus limitaciones en pureza y compatibilidad de materiales son las compensaciones directas por tiempos de ciclo significativamente más rápidos, menores costos operativos y un mantenimiento más sencillo.

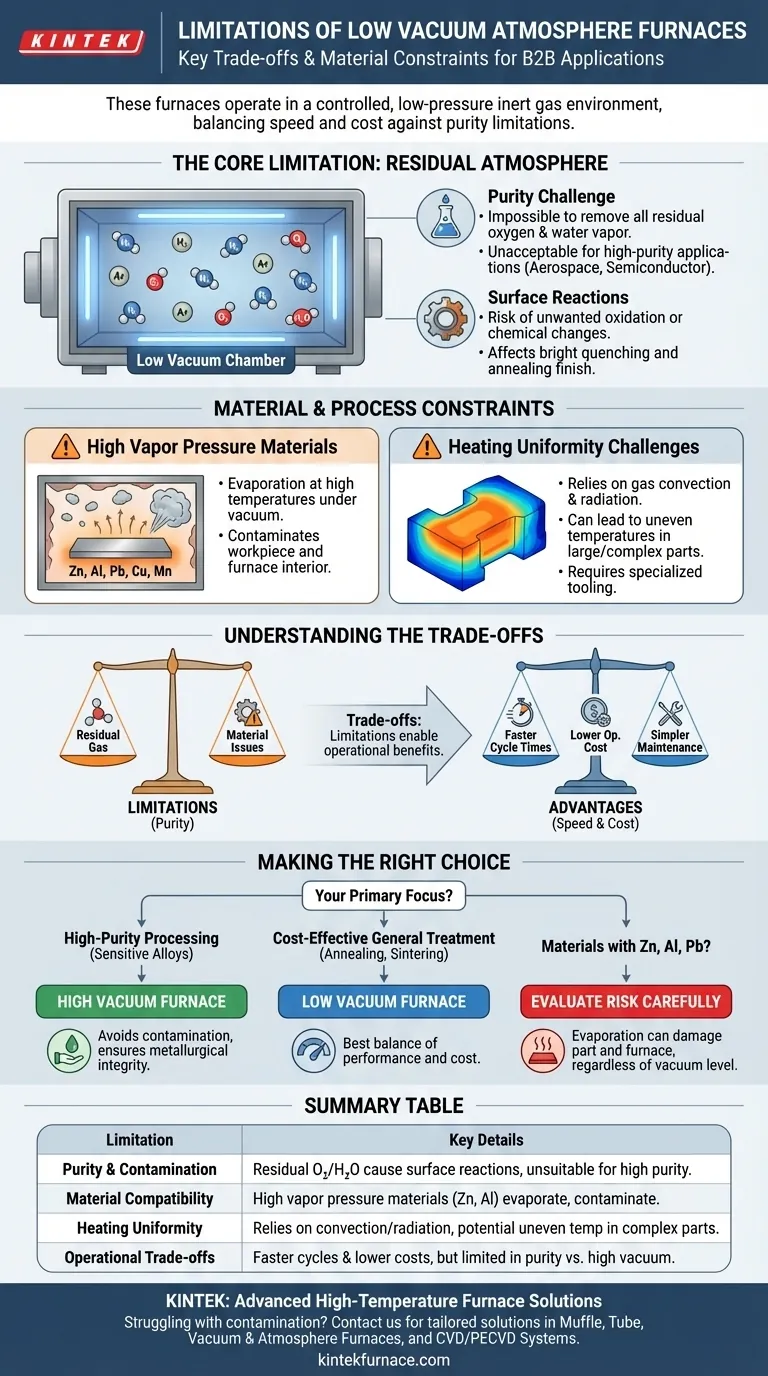

La Limitación Central: Atmósfera Residual y Contaminación

Un "bajo vacío" no es espacio vacío; es una cámara llena de un gas específico a baja presión. Esta característica definitoria es la fuente de sus limitaciones principales.

El Desafío de la Pureza

Un horno de atmósfera de bajo vacío primero evacúa el aire ambiente y luego rellena con un gas inerte como nitrógeno o argón. Si bien esto desplaza la mayor parte del oxígeno, es imposible eliminar todo el oxígeno residual y el vapor de agua.

Estas moléculas restantes crean un nivel de contaminación que es inaceptable para aplicaciones que exigen la máxima pureza, como en las industrias aeroespacial, de implantes médicos o de semiconductores.

Riesgo de Reacciones Superficiales No Deseadas

La atmósfera residual puede causar reacciones superficiales sutiles pero críticas. Para los materiales altamente sensibles a la oxidación u otros cambios químicos, esto puede afectar el rendimiento, la apariencia y las propiedades metalúrgicas.

Los procesos que requieren un entorno excepcionalmente limpio y no reactivo, a menudo denominados templado brillante o recocido, pueden no lograr un acabado perfecto en un sistema de bajo vacío.

Restricciones de Materiales y Procesos

Más allá de la pureza general, estos hornos no son adecuados para materiales y geometrías de piezas específicas debido a la física del calor y el vacío.

El Problema de los Materiales con Alta Presión de Vapor

Ciertos elementos se convierten en gas (se evaporan) a altas temperaturas, especialmente bajo vacío. Esto se conoce como tener una alta presión de vapor saturado.

Materiales como el zinc, el aluminio, el plomo, el cobre y el manganeso son candidatos deficientes para el tratamiento térmico al vacío. Pueden desgasificarse de la pieza de trabajo, alterando su composición superficial y contaminando el interior del horno y los elementos calefactores.

Desafíos con la Uniformidad del Calentamiento

Los hornos de bajo vacío dependen de una combinación de convección de gas y radiación para calentar. Para piezas de trabajo grandes o de forma compleja, esto puede provocar temperaturas desiguales.

Lograr un calentamiento uniforme a menudo requiere herramientas especializadas, una colocación cuidadosa de las piezas y tiempos de remojo más largos para permitir que el calor penetre consistentemente en toda la pieza de trabajo.

Comprender las Compensaciones

Las limitaciones de un horno de bajo vacío existen por una razón: permiten ventajas operativas significativas. Comprender este equilibrio es clave para tomar una decisión informada.

Ventaja: Velocidad y Rendimiento

Alcanzar un bajo vacío es significativamente más rápido que alcanzar un alto o ultra alto vacío. Esto acorta el tiempo de bombeo, lo que conduce a tiempos de ciclo generales más rápidos y un mayor rendimiento de la fábrica.

Ventaja: Menor Costo Operacional

Lograr y mantener un bajo vacío requiere sistemas de bombeo y sellos más simples y menos costosos. Esto resulta en una menor inversión inicial y costos de mantenimiento continuos reducidos en comparación con la tecnología de alto vacío.

Ventaja: Simplicidad y Mantenimiento

El hardware para un sistema de bajo vacío es menos complejo y más robusto. Esto hace que los hornos sean más fáciles de operar, solucionar problemas y mantener, reduciendo la dependencia de técnicos especializados.

Tomar la Decisión Correcta para su Aplicación

La decisión de utilizar un horno de atmósfera de bajo vacío depende completamente de los requisitos de su proceso y las características del material.

- Si su enfoque principal es el procesamiento de alta pureza para aleaciones sensibles: Un horno de alto vacío es la opción necesaria para evitar la contaminación y garantizar la integridad metalúrgica.

- Si su enfoque principal es el tratamiento térmico general rentable: Para procesos como recocido, sinterización o soldadura fuerte de aceros y cerámicas comunes, un horno de bajo vacío ofrece el mejor equilibrio entre rendimiento y costo.

- Si está trabajando con materiales que contienen zinc, plomo o aluminio: Debe evaluar cuidadosamente el riesgo de evaporación, ya que esto puede dañar tanto la pieza como el propio horno, independientemente del nivel de vacío.

Al alinear las capacidades del horno con su objetivo específico, garantiza tanto la integridad del proceso como la eficiencia económica.

Tabla Resumen:

| Limitación | Detalles Clave |

|---|---|

| Pureza y Contaminación | El oxígeno y el vapor de agua residuales pueden causar reacciones superficiales, inadecuado para aplicaciones de alta pureza como la aeroespacial o los semiconductores. |

| Compatibilidad de Materiales | Los materiales de alta presión de vapor (p. ej., zinc, aluminio) pueden evaporarse, lo que provoca contaminación y daños. |

| Uniformidad del Calentamiento | Depende de la convección de gas y la radiación, lo que puede provocar temperaturas desiguales en piezas de trabajo grandes o complejas. |

| Compensaciones Operativas | Tiempos de ciclo más rápidos y costos más bajos, pero limitados en pureza en comparación con los sistemas de alto vacío. |

¿Tiene problemas con la contaminación o la compatibilidad de materiales en sus procesos de tratamiento térmico? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos productos como Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos con profundas capacidades de personalización. Ya sea que trabaje en la industria aeroespacial, médica o de fabricación general, nuestra experiencia garantiza un control preciso de la temperatura y una mayor eficiencia. ¡Contáctenos hoy para discutir cómo podemos optimizar sus operaciones de laboratorio y ofrecer soluciones confiables y rentables!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento