En la fabricación de automóviles, un horno de atmósfera de recocido tipo caja se utiliza principalmente para el tratamiento térmico crítico de componentes de motor de alto rendimiento. Su aplicación más destacada es el templado de muelles de válvula de acero con alto contenido de carbono, un proceso que les confiere la resistencia y elasticidad necesarias para soportar millones de ciclos en un entorno de motor de alta velocidad.

El valor fundamental de este horno no es simplemente calentar metal; es la capacidad de manipular con precisión la estructura interna de un material en una atmósfera controlada y protectora. Esto asegura que las piezas automotrices logren las propiedades mecánicas exactas requeridas para una fiabilidad y un rendimiento extremos, sin degradación de la superficie.

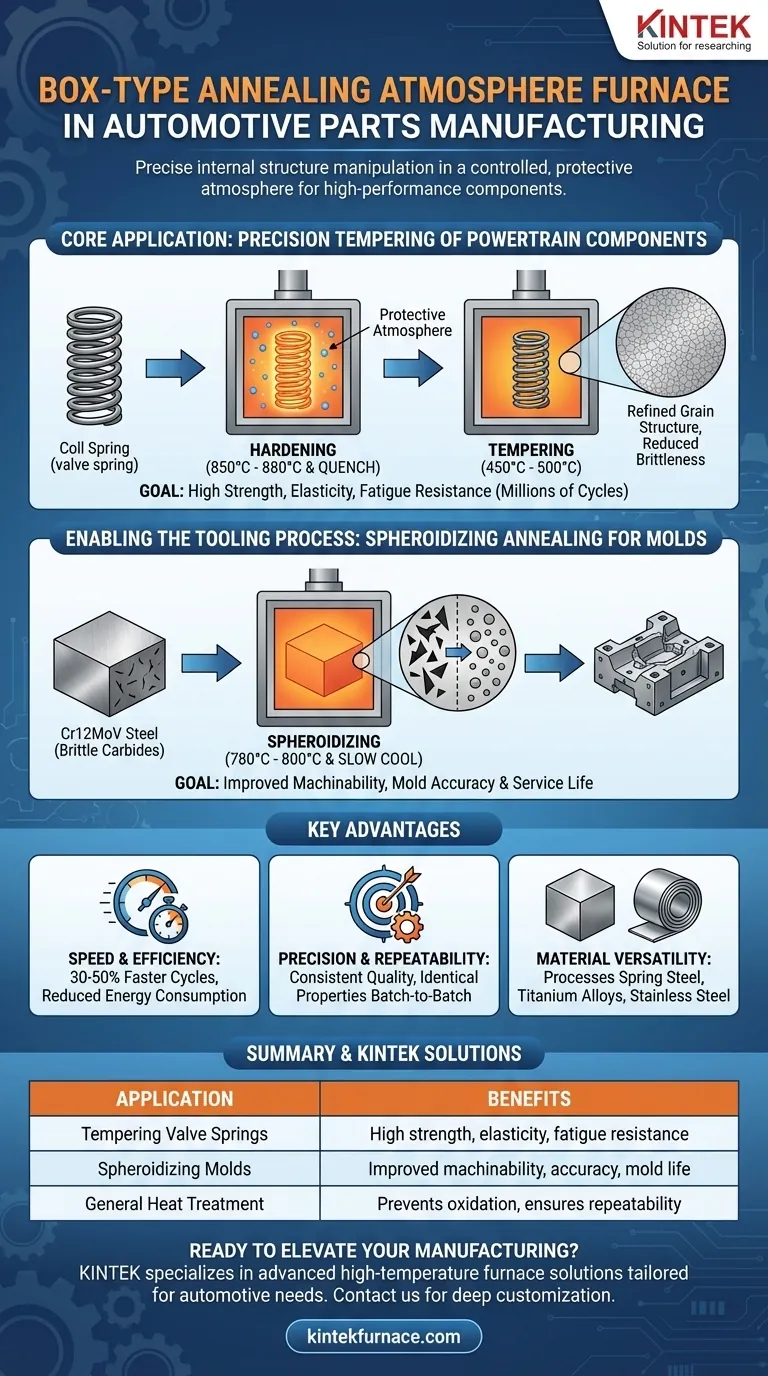

La aplicación principal: templado de precisión de componentes del tren motriz

El uso más directo de esta tecnología en la producción de piezas de automóviles es para el tratamiento térmico posterior al enfriamiento, específicamente el templado. Esto refina la estructura de grano del metal después de haber sido endurecido.

Cómo funciona: el ejemplo del muelle de válvula

El proceso para un componente como un muelle de válvula es muy específico. Primero, el acero de resorte con alto contenido de carbono se calienta entre 850°C y 880°C y luego se enfría rápidamente mediante temple en aceite.

Después de este paso de endurecimiento, el muelle se templa en el horno de caja a una temperatura más baja, típicamente de 450°C a 500°C.

El objetivo de ingeniería: alta resistencia y elasticidad

Este proceso de tratamiento térmico de dos etapas está diseñado para crear un equilibrio óptimo de propiedades. El endurecimiento inicial crea resistencia, mientras que el templado posterior reduce la fragilidad y establece un alto límite elástico.

Esto asegura que el muelle pueda comprimirse y expandirse millones de veces sin deformarse ni fallar, un requisito innegociable para la fiabilidad y longevidad de los motores modernos.

El papel de una atmósfera controlada

El aspecto de "atmósfera" del horno es crítico. El entorno interno controlado, a menudo compuesto de gases inertes o reactivos específicos, previene la oxidación y la descarburización en la superficie de la pieza durante el calentamiento. Esto preserva la integridad del material y asegura un rendimiento constante.

Más allá de las piezas: Habilitando el proceso de herramientas automotrices

La aplicación del horno se extiende más allá de las piezas finales y hacia las herramientas y matrices utilizadas para fabricarlas. Este es un aspecto crucial, a menudo pasado por alto, de la cadena de suministro de fabricación.

Recocido de esferoidización para acero para moldes

Para la fabricación de moldes a partir de aceros como Cr12MoV, el horno se utiliza para el recocido de esferoidización. Esto implica calentar el acero a 780°C a 800°C, mantenerlo durante varias horas y luego enfriarlo muy lentamente.

El impacto en la calidad de fabricación

Este proceso transforma los carburos duros y quebradizos del acero en pequeñas partículas redondeadas. El resultado es un material más blando y uniforme con una maquinabilidad enormemente mejorada.

Esto no solo facilita la creación de moldes complejos y precisos, sino que también prepara el acero para su tratamiento de endurecimiento final, mejorando en última instancia la precisión y la vida útil del molde.

Comprendiendo las ventajas clave

La fabricación de automóviles es una industria exigente donde la eficiencia, la calidad y el costo son primordiales. El horno de atmósfera tipo caja ofrece distintas ventajas que satisfacen estas necesidades.

Velocidad y eficiencia

En comparación con los diseños de hornos más antiguos, las unidades modernas tipo caja pueden acortar los ciclos de recocido y templado entre un 30% y un 50%. Esto se debe a tasas de calentamiento más rápidas y a un aislamiento superior, lo que también reduce el consumo general de energía.

Precisión y repetibilidad

La capacidad de controlar estrechamente tanto la temperatura como la composición de la atmósfera es esencial para cumplir con los estrictos estándares de calidad de la industria automotriz. Esta precisión asegura que cada pieza de un lote —y cada lote a lo largo del tiempo— tenga propiedades mecánicas idénticas.

Versatilidad de materiales

Si bien su uso en acero para resortes es un ejemplo clásico, este horno también es esencial para procesar materiales modernos utilizados en aplicaciones de aligeramiento y alto rendimiento. Esto incluye tratamientos de recocido y soldadura fuerte para aleaciones de titanio y varias calidades de acero inoxidable.

Elegir la opción correcta para su objetivo

Para aprovechar esta tecnología de manera efectiva, debe alinear sus capacidades con su objetivo de fabricación específico.

- Si su enfoque principal es producir componentes de alta resistencia a la fatiga: El horno es esencial para el proceso de templado para lograr la resistencia y elasticidad requeridas en piezas como resortes, ejes y engranajes.

- Si su enfoque principal es mejorar el utillaje y la fabricación de moldes: Utilice el recocido de esferoidización para mejorar la maquinabilidad de los aceros para moldes, lo que lleva a una mayor precisión y a herramientas más duraderas.

- Si su enfoque principal es la eficiencia general del proceso: Los beneficios clave son la reducción de los tiempos de ciclo, los menores costos de energía y el alto grado de repetibilidad necesario para una producción de alto volumen y cero defectos.

En última instancia, este horno es una tecnología fundamental para crear los componentes metálicos robustos, fiables y de alto rendimiento que definen el automóvil moderno.

Tabla resumen:

| Aplicación | Proceso clave | Rango de temperatura | Beneficios |

|---|---|---|---|

| Templado de muelles de válvula | Tratamiento térmico posterior al temple | 450°C a 500°C | Alta resistencia, elasticidad, resistencia a la fatiga |

| Recocido de esferoidización para moldes | Calentamiento y enfriamiento lento | 780°C a 800°C | Maquinabilidad mejorada, precisión del molde y vida útil |

| Tratamiento térmico general | Procesamiento en atmósfera controlada | Varía según el material | Evita la oxidación, asegura la repetibilidad, reduce los tiempos de ciclo |

¿Listo para elevar su fabricación automotriz con un tratamiento térmico de precisión? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos los hornos de atmósfera tipo caja, adaptados para piezas y herramientas automotrices. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades únicas, ya sea para templar componentes del motor o recocer aceros para moldes. Contáctenos hoy para discutir cómo nuestros hornos de mufla, tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD pueden mejorar su eficiencia y calidad de producto.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior