En esencia, un horno de caja con atmósfera se utiliza para ejecutar procesos críticos de tratamiento térmico como el enfriamiento (quenching), recocido (annealing) y revenido (tempering) en materiales metálicos. Lo logra calentando las piezas dentro de una cámara herméticamente sellada donde el entorno gaseoso se controla con precisión, previniendo reacciones no deseadas y asegurando que las propiedades finales del material sean exactamente las previstas.

La conclusión crucial no es solo que el horno calienta el metal, sino que controla la atmósfera que lo rodea. Este control es la clave para prevenir reacciones destructivas como la oxidación a altas temperaturas y permitir cambios específicos y repetibles en la microestructura y superficie de un material.

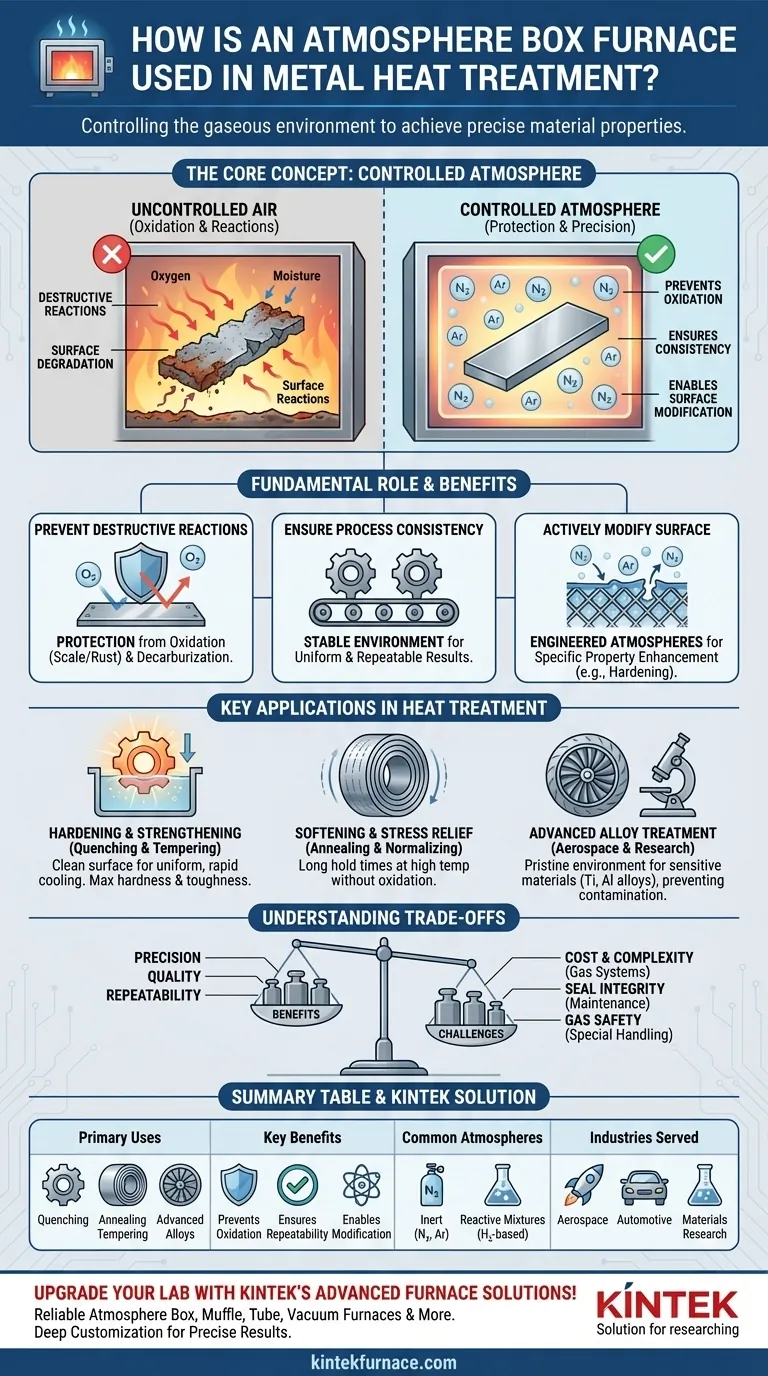

El papel fundamental de una atmósfera controlada

Muchos creen que el único trabajo de un horno es proporcionar calor. Sin embargo, en aplicaciones de alto rendimiento, el gas que rodea al metal es tan importante como la temperatura. A temperaturas elevadas, los metales se vuelven altamente reactivos con el oxígeno y la humedad presentes en el aire normal.

Para prevenir reacciones destructivas

La función principal de una atmósfera controlada es la protección. Al reemplazar el aire dentro del horno con un gas o mezcla de gases específica (como nitrógeno o argón), se crea un escudo protector alrededor de la pieza de trabajo.

Este escudo previene la oxidación (formación de cascarilla o herrumbre) y la descarburación (la pérdida de carbono de la superficie del acero), ambas degradan el acabado superficial, las dimensiones y las propiedades mecánicas del material.

Para garantizar la consistencia del proceso

La composición del aire ambiente puede fluctuar. Un horno con atmósfera controlada elimina esta variabilidad al proporcionar un entorno estable y conocido para cada lote.

Esto garantiza que el proceso de tratamiento térmico sea uniforme y repetible, lo cual es esencial para el control de calidad en industrias como la aeroespacial y la automotriz, donde el fallo de componentes no es una opción.

Para modificar activamente la superficie

En algunos procesos avanzados, la atmósfera no es solo protectora (inerte) sino activa. Puede ser diseñada para interactuar intencionalmente con la superficie del metal.

Estas atmósferas pueden transportar elementos que se difunden en el material para mejorar características específicas, como endurecer la superficie mientras se mantiene un núcleo dúctil.

Aplicaciones clave en el tratamiento térmico

Al dominar el entorno del horno, los ingenieros pueden manipular con precisión las características finales de un material. El horno de atmósfera es la herramienta que hace posibles estas transformaciones precisas.

Endurecimiento y fortalecimiento (Enfriamiento y Revenido)

Para los componentes de acero, es común lograr la máxima dureza y tenacidad mediante el enfriamiento y el revenido. Una atmósfera controlada asegura que la superficie de la pieza esté limpia y libre de cascarilla aislante, permitiendo el enfriamiento uniforme y rápido que es crítico para un enfriamiento exitoso.

Ablandamiento y alivio de tensiones (Recocido y Normalizado)

Procesos como el recocido, que ablandan el metal y alivian las tensiones internas, a menudo requieren largos tiempos de mantenimiento a altas temperaturas. Una atmósfera inerte es crucial para proteger la superficie del material de la oxidación durante estos períodos prolongados.

Tratamiento de aleaciones avanzadas (Aeroespacial e Investigación)

En la industria aeroespacial, se tratan materiales de alto rendimiento como las aleaciones de titanio y aluminio para optimizar su relación resistencia-peso y resistencia a la corrosión. Estas aleaciones sensibles no toleran la contaminación superficial, lo que hace que una atmósfera pura y controlada sea absolutamente esencial.

De manera similar, en la investigación de materiales, un horno de atmósfera proporciona el entorno prístino necesario para estudiar los efectos del calor en nuevas aleaciones sin la interferencia de reacciones químicas no deseadas.

Comprender las compensaciones

Aunque potente, un horno de atmósfera introduce complejidades que no están presentes en hornos de aire más simples. Evaluar objetivamente estos factores es clave para tomar una inversión sólida.

Aumento de costes y complejidad

Estos hornos requieren sistemas de suministro de gas, controles de flujo precisos y sellos robustos para mantener la integridad de la atmósfera interna. Esto aumenta el coste inicial del equipo y el gasto operativo continuo.

La importancia de la integridad del sello

Todo el principio se basa en una cámara herméticamente sellada. Cualquier fuga, por pequeña que sea, puede comprometer la atmósfera, arruinar la pieza de trabajo y anular los beneficios del sistema. El mantenimiento regular de sellos y juntas es fundamental.

Selección de gas y seguridad

Diferentes procesos requieren diferentes atmósferas, desde gases inertes como el argón hasta mezclas reactivas que pueden incluir hidrógeno. La manipulación, el almacenamiento y la mezcla de estos gases requieren conocimientos especializados y protocolos de seguridad estrictos.

Tomar la decisión correcta para su aplicación

Su objetivo determina si la precisión de un horno de atmósfera es una necesidad o una sobre-especificación.

- Si su enfoque principal es lograr propiedades mecánicas específicas sin defectos superficiales: Un horno de atmósfera es esencial para prevenir la oxidación y asegurar el desarrollo de la microestructura deseada.

- Si su enfoque principal es la investigación y el desarrollo en aleaciones sensibles: Una atmósfera controlada no es negociable para obtener resultados puros y repetibles libres de contaminación ambiental.

- Si su enfoque principal es el tratamiento térmico de bajo coste de componentes no críticos: Un horno de aire estándar puede ser suficiente, pero debe aceptar la compensación de la limpieza posterior al proceso para eliminar la cascarilla superficial.

En última instancia, dominar el tratamiento térmico moderno requiere comprender que no solo está controlando la temperatura, sino todo el entorno químico en el que se transforma el material.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Usos principales | Enfriamiento, recocido, revenido para endurecimiento, ablandamiento y alivio de tensiones de metales |

| Beneficios clave | Previene la oxidación y la descarburación, garantiza la repetibilidad del proceso, permite la modificación de la superficie |

| Atmósferas comunes | Gases inertes (p. ej., nitrógeno, argón), mezclas reactivas (p. ej., a base de hidrógeno) |

| Industrias atendidas | Aeroespacial, automotriz, investigación de materiales |

| Consideraciones clave | Mayor coste, requiere sistemas de gas y mantenimiento de sellos, esencial para aleaciones sensibles |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de caja con atmósfera fiables, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ofreciendo un tratamiento térmico de metales consistente y sin oxidación. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más