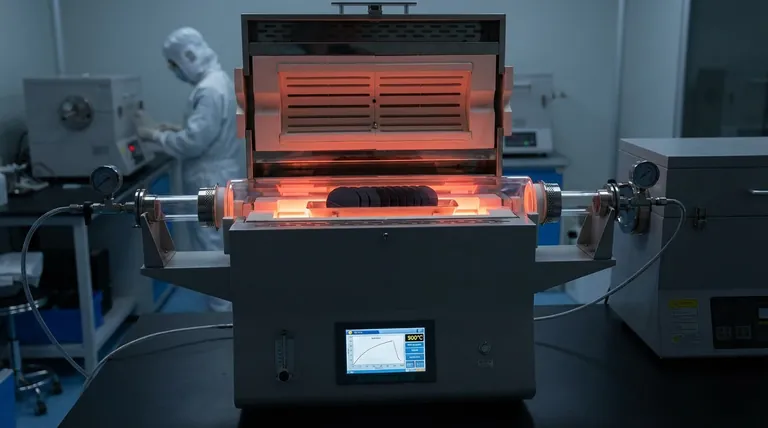

El horno de recocido a alta temperatura sirve como la estación crítica de activación y reparación en la fabricación de sensores de presión híbridos de aluminio-silicio. Específicamente, somete las obleas implantadas a temperaturas de 900 °C durante aproximadamente 30 minutos para transformar la estructura de silicio en bruto en un elemento sensor funcional.

Conclusión Clave El uso de este horno no es meramente para secar o calentar; es un paso de procesamiento químico fundamental. Activa los átomos dopantes y repara el daño de la red cristalina, asegurando que las tiras piezorresistivas posean la estabilidad eléctrica y la sensibilidad requeridas para una medición de presión precisa.

El Mecanismo de Activación del Sensor

Activación de los Átomos Dopantes Inyectados

Durante etapas de producción anteriores, se inyectan átomos dopantes (como el boro) en el silicio. Inicialmente, estos átomos están eléctricamente inactivos.

El horno de recocido proporciona la energía térmica necesaria para mover estos átomos dopantes a las posiciones correctas dentro de la red cristalina. Esta "activación" permite que el material conduzca la electricidad exactamente como se diseñó.

Reparación del Daño de la Red

El proceso de implantación iónica es físicamente agresivo y daña la estructura cristalina del silicio.

El tratamiento a alta temperatura a 900 °C permite que la red de silicio se cure a sí misma. Esta restauración de la estructura cristalina es vital para eliminar defectos que podrían causar ruido en la señal o fallas mecánicas.

Garantía de Distribución Uniforme

La consistencia es primordial para la precisión del sensor. El horno garantiza que los iones de boro se difundan uniformemente por toda la capa de silicio.

Esta uniformidad estabiliza el rendimiento eléctrico de las tiras piezorresistivas. Sin ella, el sensor exhibiría variaciones impredecibles en la sensibilidad en toda su superficie.

Funciones Secundarias en el Ensamblaje

Curado de las Conexiones de los Electrodos

Más allá del tratamiento del silicio, los hornos de alta temperatura desempeñan un papel en el establecimiento de la conectividad eléctrica.

Proporcionan el entorno necesario para solidificar y curar los electrodos de pasta de oro. A estas temperaturas, los componentes orgánicos de la pasta se volatilizan, dejando un camino conductor puro.

Mejora de la Adhesión de los Componentes

El proceso de recocido facilita la sinterización de las partículas de oro en una película continua.

Esto mejora significativamente la adhesión entre el electrodo de oro y el sustrato cerámico. Una fuerte adhesión es crucial para garantizar la estabilidad a largo plazo de la adquisición de la señal, evitando la delaminación con el tiempo.

Comprensión de las Compensaciones del Proceso

Gestión del Presupuesto Térmico

Si bien las altas temperaturas son necesarias para la reparación del silicio, imponen estrictas restricciones a los materiales utilizados.

Dado que el aluminio tiene un punto de fusión inferior a la temperatura de recocido de 900 °C, este paso del horno debe realizarse antes de aplicar cualquier metalización o interconexión de aluminio. Una secuencia incorrecta resultará en una falla catastrófica del componente.

Riesgos de Control de Difusión

El tiempo y la temperatura deben equilibrarse con extrema precisión.

Si las obleas permanecen en el horno demasiado tiempo, los átomos dopantes pueden difundirse más allá de la profundidad prevista. Esta "sobredifusión" cambia los perfiles de resistencia eléctrica, empujando potencialmente el sensor fuera de sus especificaciones requeridas.

Optimización de la Producción para la Calidad

Para garantizar la fiabilidad de los sensores híbridos de aluminio-silicio, el proceso de recocido debe adaptarse a objetivos de rendimiento específicos.

- Si su enfoque principal es la Estabilidad Eléctrica: Priorice la fase de mantenimiento a 900 °C para garantizar la activación completa de los iones de boro y una reparación exhaustiva de la red.

- Si su enfoque principal es la Integridad de la Señal: Asegúrese de que las fases de rampa descendente y curado de electrodos estén optimizadas para crear conexiones de película de oro sólidas y altamente conductoras.

En última instancia, el horno de recocido es el guardián que determina si una oblea se convierte en un instrumento de alta precisión o en un componente rechazado.

Tabla Resumen:

| Fase del Proceso | Función Principal | Resultado Clave |

|---|---|---|

| Activación de Dopantes | Energía térmica para la colocación en la red | Conductividad eléctrica precisa |

| Reparación de la Red | Curación del daño por implantación iónica | Reducción de ruido en la señal y fallas mecánicas |

| Curado de Electrodos | Volatilización de pastas orgánicas | Conexiones de oro puras y de alta adhesión |

| Control de Difusión | Gestión precisa de tiempo/temperatura | Perfiles de resistencia consistentes |

Tratamiento Térmico de Precisión para la Próxima Generación de Sensores

En KINTEK, entendemos que en la producción de sensores híbridos de aluminio-silicio, el horno es más que una herramienta: es el guardián de la calidad. Con el respaldo de I+D y fabricación expertos, KINTEK ofrece una amplia gama de sistemas Muffle, Tubo, Rotatorios, de Vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con los rigurosos presupuestos térmicos de sus aplicaciones específicas de semiconductores o sensores.

Asegure el máximo rendimiento, una estabilidad eléctrica superior y una restauración perfecta de la red con nuestras soluciones de alta temperatura de grado de laboratorio. Consulte hoy mismo con un especialista de KINTEK para optimizar su flujo de fabricación.

Referencias

- Min Li, Wenhao Hua. Development of Highly Sensitive and Thermostable Microelectromechanical System Pressure Sensor Based on Array-Type Aluminum–Silicon Hybrid Structures. DOI: 10.3390/mi15091065

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las consideraciones de costo al usar argón en el tratamiento térmico? Maximice el ahorro y la calidad

- ¿Por qué se requiere un horno de alta temperatura de laboratorio para los cátodos de ML-MFC? Asegurar una preoxidación estable

- ¿Cuál es la función de un horno de calcinación a alta temperatura? Dominio de la preparación de precursores de nanopartículas de Pr3+:CaGdF2

- ¿Cómo mejora el principio de atmósfera inerte el control del proceso en aplicaciones científicas? Logre resultados precisos y libres de contaminantes

- ¿Qué papel juega un horno de atmósfera de argón durante el proceso de tratamiento térmico de las aleaciones Ti-6Al-7Nb? Guía de expertos

- ¿Cómo influye la atmósfera del horno en las propiedades finales de un material? Domina la ingeniería de materiales con atmósferas controladas

- ¿Cómo se utiliza un horno de caja con atmósfera en la investigación de propiedades de materiales? Desbloquea la precisión en la ciencia de los materiales

- ¿Cuáles son algunas aplicaciones comunes de los hornos de retorta? Esencial para el tratamiento térmico en atmósfera controlada