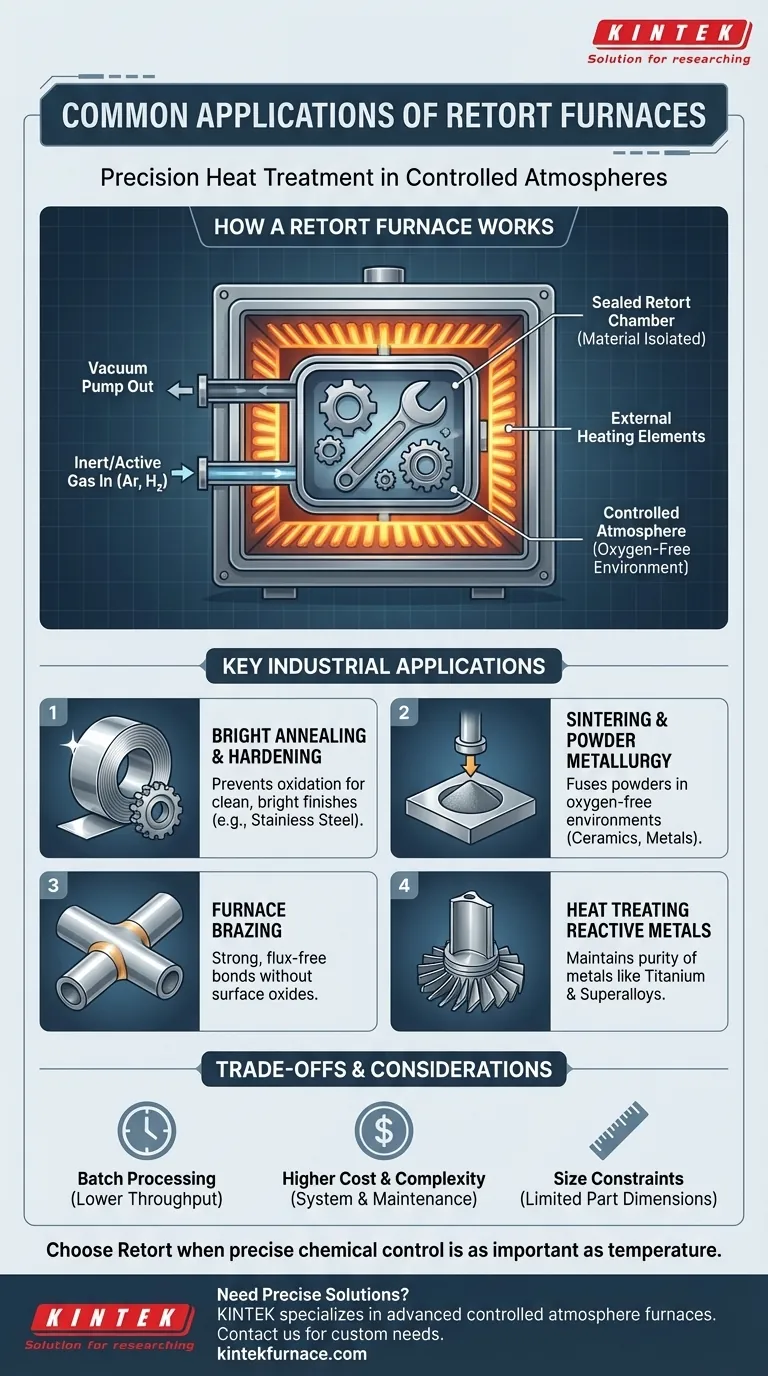

En resumen, los hornos de retorta se utilizan para procesos de tratamiento térmico en los que el control de la atmósfera es fundamental para el resultado. Sus aplicaciones más comunes incluyen el recocido brillante del acero inoxidable, el tratamiento térmico de metales reactivos como el titanio, el soldaje fuerte en horno y la sinterización de metales y cerámicas en polvo. Estos procesos requieren un entorno libre de oxígeno para prevenir la oxidación y asegurar la pureza e integridad del material.

La característica definitoria de un horno de retorta no es solo su capacidad para calentarse, sino su capacidad para crear un entorno químicamente controlado. Aísla el material dentro de un contenedor sellado (la retorta), lo que permite procesos que serían imposibles al aire libre.

¿Qué hace que un horno de retorta sea único?

Un horno de retorta no es solo una caja caliente; es una herramienta de alta precisión. Su diseño se centra en un componente crucial: la retorta.

El concepto central: una cámara sellada

La retorta es un contenedor sellado y hermético a los gases, generalmente hecho de aleaciones metálicas o cerámica de alta temperatura, que contiene el material que se está procesando.

Este contenedor se coloca dentro del horno, que calienta la retorta desde el exterior. Por lo tanto, el material nunca está expuesto directamente a los elementos calefactores del horno o al aire exterior.

El poder de una atmósfera controlada

Esta separación es la clave. El aire dentro de la retorta se puede bombear para crear un vacío, o se puede reemplazar con un gas específico.

Esta atmósfera controlada es fundamental. El uso de gases inertes como el argón previene reacciones químicas, mientras que el uso de gases activos como el hidrógeno puede limpiar activamente las piezas reduciendo los óxidos superficiales. Esto es lo que permite procesos como el "recocido brillante".

Aplicaciones industriales clave

La capacidad de controlar la atmósfera del proceso hace que los hornos de retorta sean esenciales en la metalurgia y la fabricación avanzada.

Recocido brillante y endurecimiento

Cuando el acero se calienta al aire, se oxida, creando una superficie oscura y con escamas. El recocido brillante es un proceso que suaviza el metal sin causar esta decoloración.

Al realizar el recocido en una retorta llena de una atmósfera inerte o reductora, las piezas salen del horno limpias y "brillantes", eliminando la necesidad de limpieza posterior al proceso. Esto es fundamental para las piezas de acero inoxidable.

Sinterización y metalurgia de polvos

La sinterización es un proceso que fusiona polvos finos en una masa sólida mediante calor, pero sin fundirlos. Esta es la base de la metalurgia de polvos y se utiliza para fabricar muchas piezas cerámicas y metálicas.

La gran superficie de los polvos finos los hace extremadamente reactivos con el oxígeno. Un horno de retorta proporciona el entorno libre de oxígeno necesario para sinterizar con éxito estos materiales.

Soldaje fuerte en horno

El soldaje fuerte une dos componentes metálicos utilizando un metal de aporte que se funde a una temperatura más baja que las piezas base.

Realizar esto en un horno de retorta bajo vacío o atmósfera controlada evita que se formen óxidos en las superficies de unión. Esto da como resultado una unión más fuerte, limpia y confiable sin necesidad de fundentes químicos corrosivos.

Tratamiento térmico de metales reactivos

Metales como el titanio y ciertas superaleaciones son altamente reactivos con el oxígeno, el nitrógeno y el hidrógeno a altas temperaturas.

Procesar estos materiales en un horno de retorta es a menudo la única manera de realizar el tratamiento térmico sin contaminar el metal y comprometer sus propiedades mecánicas.

Comprensión de las compensaciones

Aunque son potentes, un horno de retorta no es la solución para todas las aplicaciones de calentamiento. La objetividad requiere reconocer sus limitaciones.

Procesamiento por lotes frente a flujo continuo

La mayoría de los hornos de retorta operan en un proceso por lotes. Carga la retorta, ejecuta el ciclo, la enfría y la descarga. Esto es menos eficiente para la producción de muy alto volumen en comparación con los hornos de cinta continua.

Mayor costo y complejidad

La retorta en sí, junto con las bombas de vacío y los sistemas de gestión de gas, añade un costo y una complejidad significativos en comparación con un horno simple que solo calienta al aire ambiente. El mantenimiento de los sellos y la integridad de la retorta es fundamental.

Restricciones de tamaño y rendimiento

El tamaño físico de la retorta limita las dimensiones de las piezas que se pueden procesar. La necesidad de calentar y enfriar todo el recipiente de la retorta para cada lote también puede provocar tiempos de ciclo totales más largos.

Tomar la decisión correcta para su objetivo

Seleccionar el equipo de procesamiento térmico correcto depende totalmente de los requisitos del material y del resultado deseado.

- Si su enfoque principal es prevenir cualquier oxidación superficial: Un horno de retorta es la opción definitiva para procesar acero inoxidable, aleaciones de cobre o cualquier pieza donde se requiera un acabado limpio y brillante.

- Si su enfoque principal es el procesamiento de metales reactivos o polvos: La atmósfera controlada de un horno de retorta no es negociable para materiales como el titanio, las superaleaciones y para toda la metalurgia de polvos o sinterización.

- Si su enfoque principal es el calentamiento simple donde la oxidación es aceptable: Para aplicaciones como el revenido de acero al carbono, donde se planifica un paso de limpieza posterior, un horno atmosférico menos complejo y más rentable suele ser suficiente.

En última instancia, se elige un horno de retorta cuando el control preciso del entorno químico es tan importante como el control de la temperatura.

Tabla resumen:

| Aplicación | Beneficio clave |

|---|---|

| Recocido brillante | Previene la oxidación para acabados metálicos limpios y brillantes |

| Sinterización | Permite la fusión de polvos en entornos libres de oxígeno |

| Soldaje fuerte en horno | Asegura uniones fuertes y libres de fundente sin óxidos superficiales |

| Tratamiento térmico de metales reactivos | Mantiene la pureza de metales como el titanio |

¿Necesita soluciones de tratamiento térmico precisas? KINTEK se especializa en hornos avanzados de alta temperatura, incluidos los hornos de retorta, diseñados para procesos en atmósfera controlada. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, con una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores en los materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados