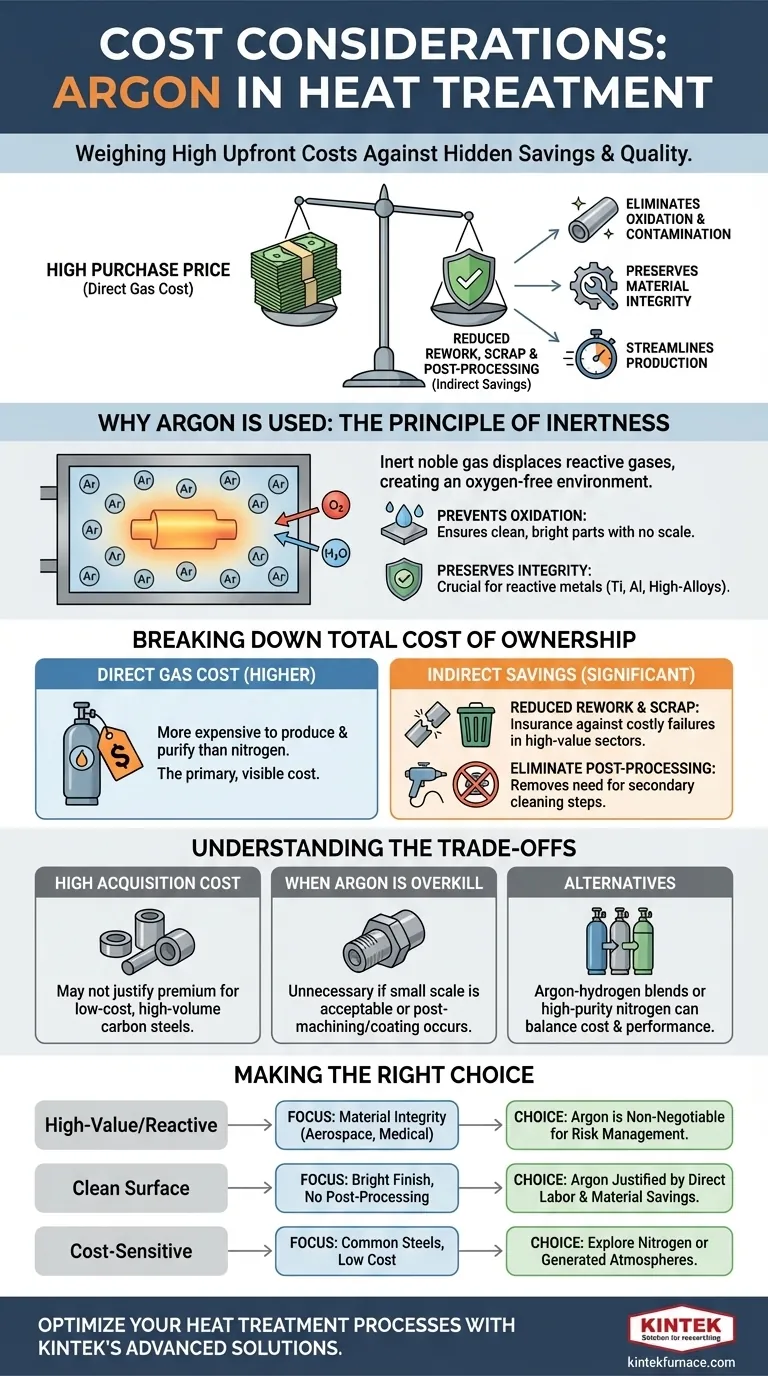

La principal consideración de costo al usar argón para el tratamiento térmico es su alto precio de compra en relación con otros gases atmosféricos. Sin embargo, este gasto directo es solo una parte de la ecuación. El verdadero impacto financiero se entiende al sopesar este costo frente a los significativos, y a menudo ocultos, costos de degradación del material, retrabajo y post-procesamiento que el argón puede eliminar.

Si bien el argón presenta un costo inicial más alto, es fundamentalmente una inversión en el control del proceso y la calidad final de la pieza. La decisión de usarlo depende de un cálculo simple: ¿el costo de una posible falla del material, oxidación o contaminación supera el costo del gas protector?

Por qué se usa el argón a pesar de su costo

Para entender el análisis de costo-beneficio, primero debemos entender por qué el argón es tan efectivo. Su valor se deriva de su naturaleza química fundamental.

El principio de inercia

El argón es un gas noble, lo que significa que es químicamente inerte. A las altas temperaturas típicas del tratamiento térmico, no reacciona con metales u otros elementos en la atmósfera del horno.

Este escudo inerte es la base de todos sus beneficios, ya que desplaza gases reactivos como el oxígeno y el vapor de agua.

Prevención de la oxidación y la contaminación

El beneficio más inmediato es la prevención de la oxidación. Cuando el metal caliente se expone al oxígeno, forma una capa de escoria en la superficie, lo que puede comprometer las tolerancias dimensionales y el acabado superficial.

El argón crea un ambiente libre de oxígeno, asegurando que la pieza salga del horno limpia, brillante y libre de escoria. Esto es crítico para piezas con especificaciones estrictas.

Preservación de la integridad del material

Para metales reactivos como el titanio, el aluminio y ciertas aleaciones de acero de alta aleación, incluso trazas de oxígeno o nitrógeno pueden difundirse en el material y alterar sus propiedades mecánicas. Esto puede provocar fragilidad o una reducción de la vida útil por fatiga.

El uso de una atmósfera de argón garantiza que la pureza química y metalúrgica del material se conserve durante todo el ciclo térmico.

Desglosando el costo total de propiedad

Centrarse únicamente en el precio por pie cúbico de argón es engañoso. Un análisis de costos adecuado debe considerar el impacto total en el proceso de fabricación.

El costo directo del gas

El argón es más caro de producir y purificar que el nitrógeno, su alternativa más común. Esto resulta en un precio de compra directo más alto, que es el factor de costo principal y más visible.

Ahorros indirectos: reducción de retrabajos y desechos

Aquí es donde el verdadero valor del argón se hace evidente. Si un componente de alto valor hecho de una aleación sensible se desecha debido a la oxidación o la contaminación, la pérdida financiera puede ser cientos o miles de veces el costo del argón que lo habría protegido.

El uso de argón actúa como una póliza de seguro contra fallas costosas, especialmente en sectores como el aeroespacial, médico y la electrónica avanzada.

Ahorros indirectos: eliminación del post-procesamiento

Las piezas tratadas térmicamente sin una atmósfera completamente inerte a menudo requieren operaciones secundarias como arenado, decapado ácido o pulido para eliminar la escoria.

Estos pasos añaden costos significativos en mano de obra, materiales y tiempo de producción. Al producir una pieza limpia directamente del horno, el argón puede eliminar por completo este costoso ciclo de post-procesamiento.

Entendiendo las compensaciones

El argón es una herramienta poderosa, pero no es la elección correcta para cada aplicación. Una evaluación objetiva requiere reconocer sus limitaciones.

El alto costo de adquisición

La compensación más significativa es su gasto inicial. Para piezas de bajo costo y alto volumen hechas de aceros al carbono comunes, los beneficios de una superficie perfectamente limpia pueden no justificar el precio premium del argón sobre atmósferas de nitrógeno o gas endotérmico menos costosas.

Cuando el argón es excesivo

Si la aplicación de una pieza permite una pequeña cantidad de escoria superficial, o si se mecanizará o recubrirá después del tratamiento térmico de todos modos, usar argón probablemente sea un gasto innecesario. La clave es hacer coincidir los requisitos atmosféricos con las necesidades finales del componente.

Alternativas al argón puro

En algunos casos, una mezcla de gases puede proporcionar un equilibrio entre costo y rendimiento. Las mezclas de argón-hidrógeno pueden ofrecer un mayor poder de limpieza, mientras que el nitrógeno de alta pureza puede ser una solución "suficientemente buena" para materiales menos sensibles a un costo menor.

Tomando la decisión correcta para su aplicación

Su decisión debe basarse en una evaluación clara de su material, su proceso y los requisitos de su pieza final.

- Si su enfoque principal es procesar materiales de alto valor o reactivos (por ejemplo, aeroespacial, médico): El argón es a menudo un requisito innegociable para garantizar la integridad del material y prevenir fallas catastróficas de los componentes.

- Si su enfoque principal es lograr un acabado superficial brillante y limpio para evitar el post-procesamiento: El costo del argón puede justificarse fácilmente por los ahorros directos al eliminar las operaciones secundarias de limpieza y acabado.

- Si su enfoque principal es el tratamiento térmico de aceros comunes, sensible al costo: Explore alternativas menos costosas como el nitrógeno o las atmósferas generadas, ya que los beneficios premium del argón pueden no compensar su costo.

En última instancia, ver el argón no como un consumible, sino como una herramienta para la gestión de riesgos, es la clave para tomar una decisión financiera sólida.

Tabla resumen:

| Factor de costo | Impacto |

|---|---|

| Costo directo del gas | Mayor precio de compra en comparación con alternativas como el nitrógeno |

| Ahorros indirectos | Reduce los desechos, los retrabajos y elimina los pasos de post-procesamiento |

| Protección del material | Previene la oxidación y la contaminación, preservando la integridad |

| Idoneidad de la aplicación | Mejor para materiales de alto valor y reactivos; puede ser excesivo para otros |

¡Optimice sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y una fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia, reducir costos y lograr resultados superiores—¡permítanos discutir cómo nuestra experiencia puede beneficiar a su laboratorio!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales