La atmósfera dentro de un horno no es un fondo inerte; es un ingrediente activo en el proceso de tratamiento térmico. Al controlar los gases que rodean un material durante el calentamiento, usted controla las reacciones químicas que ocurren en su superficie. Esto dicta directamente las propiedades finales del material, incluida su dureza, resistencia, resistencia a la corrosión y acabado superficial.

Una atmósfera de horno controlada es una herramienta de precisión. Va más allá de simplemente prevenir daños como la oxidación y le permite agregar o eliminar intencionalmente elementos en la superficie del material, diseñando fundamentalmente sus características de rendimiento finales.

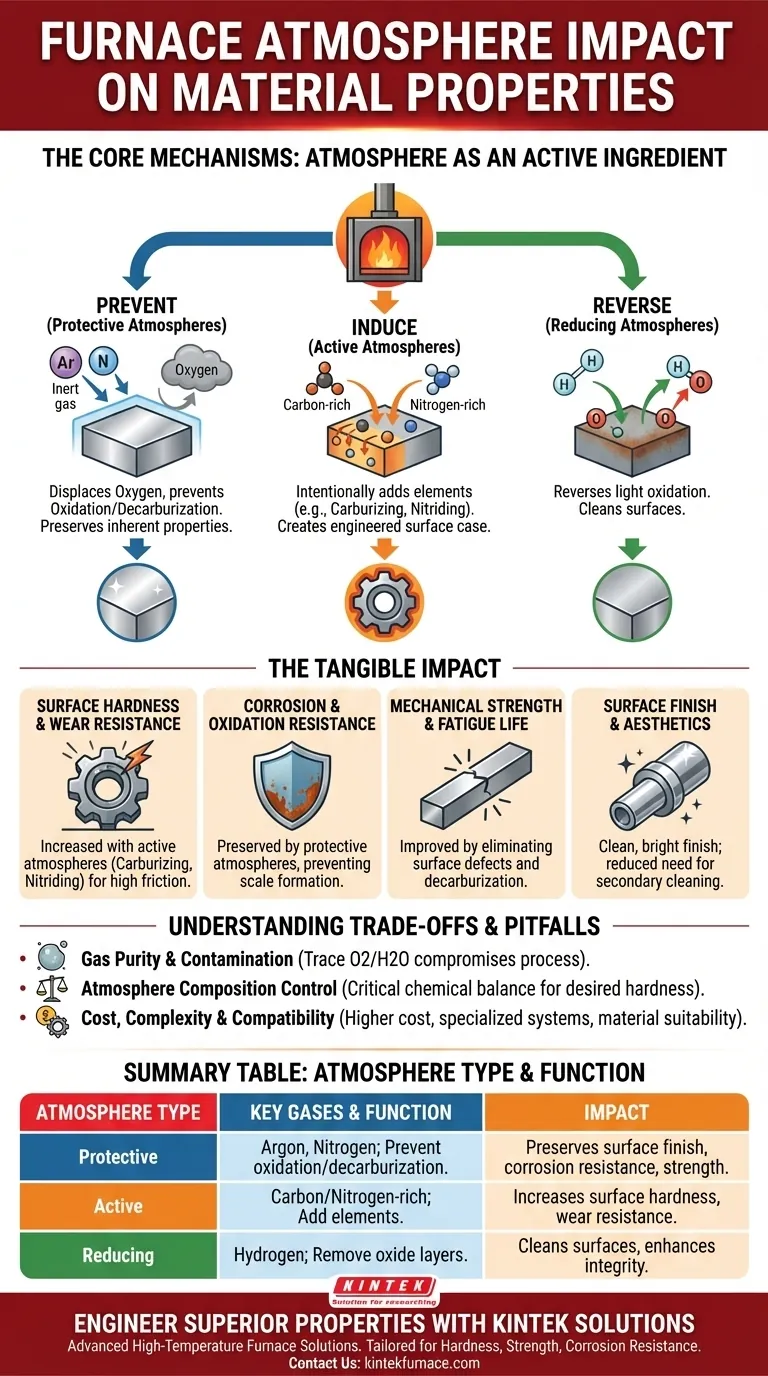

Los mecanismos centrales: cómo la atmósfera controla las reacciones

Para comprender el impacto, debe ver la atmósfera como una fuente de potencial químico. Las altas temperaturas dentro de un horno actúan como catalizador, acelerando las reacciones entre el gas y el material.

Prevención de reacciones no deseadas (atmósferas protectoras)

La función más básica de una atmósfera controlada es proteger el material del aire. El calentamiento en aire ambiente, rico en oxígeno, provoca oxidación (formación de cascarilla o herrumbre) y, en el caso de los aceros, descarburación (pérdida de carbono superficial).

Una atmósfera inerte, que utiliza gases como argón o nitrógeno, desplaza el oxígeno. Esto previene estas reacciones dañinas, preservando las propiedades inherentes del material y asegurando un acabado superficial limpio y brillante.

Inducción de reacciones deseadas (atmósferas activas)

Las atmósferas activas están diseñadas para cambiar intencionalmente la química superficial de una pieza. Al introducir gases específicos, se pueden difundir nuevos elementos en la capa superficial del material.

Los ejemplos comunes incluyen la cementación (adición de carbono para aumentar la dureza superficial) o la nitruración (adición de nitrógeno para la resistencia al desgaste). Esto crea un material compuesto: una capa exterior resistente y dura sobre un núcleo más dúctil.

Creación de un entorno reductor

Una atmósfera reductora, que generalmente contiene hidrógeno, puede revertir la oxidación ligera. Elimina activamente los átomos de oxígeno de la superficie del material, lo cual puede ser útil para limpiar piezas que pudieron haberse oxidado ligeramente antes del tratamiento.

El impacto tangible en las propiedades finales del material

Controlar estas reacciones superficiales tiene un efecto directo y predecible en el rendimiento final del componente.

Dureza superficial y resistencia al desgaste

Las atmósferas activas que añaden carbono (cementación) o nitrógeno (nitruración) crean una capa superficial extremadamente dura, o "capa dura". Esto es fundamental para componentes como engranajes y rodamientos que experimentan alta fricción y desgaste.

Resistencia a la corrosión y a la oxidación

El uso de una atmósfera protectora previene la formación de cascarilla de óxido. Esto no solo da como resultado un mejor acabado superficial, sino que también conserva la resistencia natural del material a la corrosión, ya que el metal base protector no se consume.

Resistencia mecánica y vida a la fatiga

Los defectos superficiales como las picaduras de oxidación o una capa descarburada blanda actúan como concentradores de tensión. Al prevenir estos defectos, una atmósfera controlada asegura que se obtenga toda la resistencia del volumen del material y mejora significativamente su vida a la fatiga al eliminar posibles sitios de iniciación de grietas.

Acabado superficial y estética

Para muchas aplicaciones, la apariencia es importante. Una pieza tratada en una atmósfera protectora sale del horno limpia, brillante y libre de cascarilla. Esto a menudo elimina la necesidad de operaciones de limpieza secundarias como el chorreado con arena o el decapado químico.

Comprensión de las compensaciones y errores comunes

Aunque es potente, el control de la atmósfera no está exento de desafíos. El éxito requiere precisión y una comprensión de las posibles desventajas.

Pureza del gas y contaminación

La eficacia de una atmósfera depende de su pureza. Cantidades traza de oxígeno o vapor de agua en el suministro de gas inerte aún pueden causar decoloración y oxidación, comprometiendo todo el proceso.

Control de la composición de la atmósfera

En las atmósferas activas, el equilibrio químico es fundamental. Un potencial de carbono demasiado alto en una atmósfera de cementación puede provocar la formación de hollín en la superficie de la pieza. Un potencial demasiado bajo no logrará la dureza deseada.

Costo y complejidad

Los hornos con atmósfera son más complejos y costosos de operar que los hornos de aire simples. El costo de los gases inertes o especializados del proceso, junto con los sistemas de monitoreo y seguridad requeridos, debe tenerse en cuenta en la decisión.

Compatibilidad material-atmósfera

No todas las atmósferas son adecuadas para todos los materiales. Por ejemplo, si bien el nitrógeno a menudo se considera inerte, puede reaccionar con ciertas aleaciones como las que contienen titanio o aluminio a altas temperaturas, formando nitruros no deseados.

Tomar la decisión correcta para su objetivo

La atmósfera correcta está determinada enteramente por el resultado deseado para el material.

- Si su enfoque principal es preservar las propiedades existentes del material y lograr una superficie limpia: Utilice una atmósfera protectora e inerte como nitrógeno o argón de alta pureza para prevenir todas las reacciones superficiales.

- Si su enfoque principal es aumentar la dureza superficial y la resistencia al desgaste: Utilice una atmósfera activa para cementación o nitruración para difundir elementos de endurecimiento en la superficie.

- Si su enfoque principal es limpiar una superficie ligeramente oxidada durante el procesamiento: Utilice una atmósfera reductora que contenga hidrógeno para eliminar la capa de óxido existente.

- Si su enfoque principal es el procesamiento sensible al costo donde el acabado superficial no es crítico: Calentar en aire ambiente puede ser aceptable, pero debe tener en cuenta la pérdida de material por cascarilla y la posible degradación de las propiedades mecánicas.

Dominar la atmósfera del horno transforma el tratamiento térmico de un simple proceso de calentamiento a una herramienta precisa de ingeniería de materiales.

Tabla resumen:

| Tipo de atmósfera | Gases clave | Función principal | Impacto en las propiedades del material |

|---|---|---|---|

| Protectora | Argón, Nitrógeno | Prevenir la oxidación y la descarburación | Preserva el acabado superficial, la resistencia a la corrosión y la resistencia mecánica |

| Activa | Rico en carbono, Rico en nitrógeno | Añadir elementos mediante cementación/nitruración | Aumenta la dureza superficial y la resistencia al desgaste |

| Reductora | Hidrógeno | Eliminar capas de óxido | Limpia las superficies y mejora la integridad del material |

¿Listo para diseñar propiedades de material superiores con atmósferas de horno de precisión? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestras capacidades de personalización profundas aseguran que satisfacemos sus necesidades experimentales únicas, proporcionando dureza, resistencia y resistencia a la corrosión mejoradas para sus materiales. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior