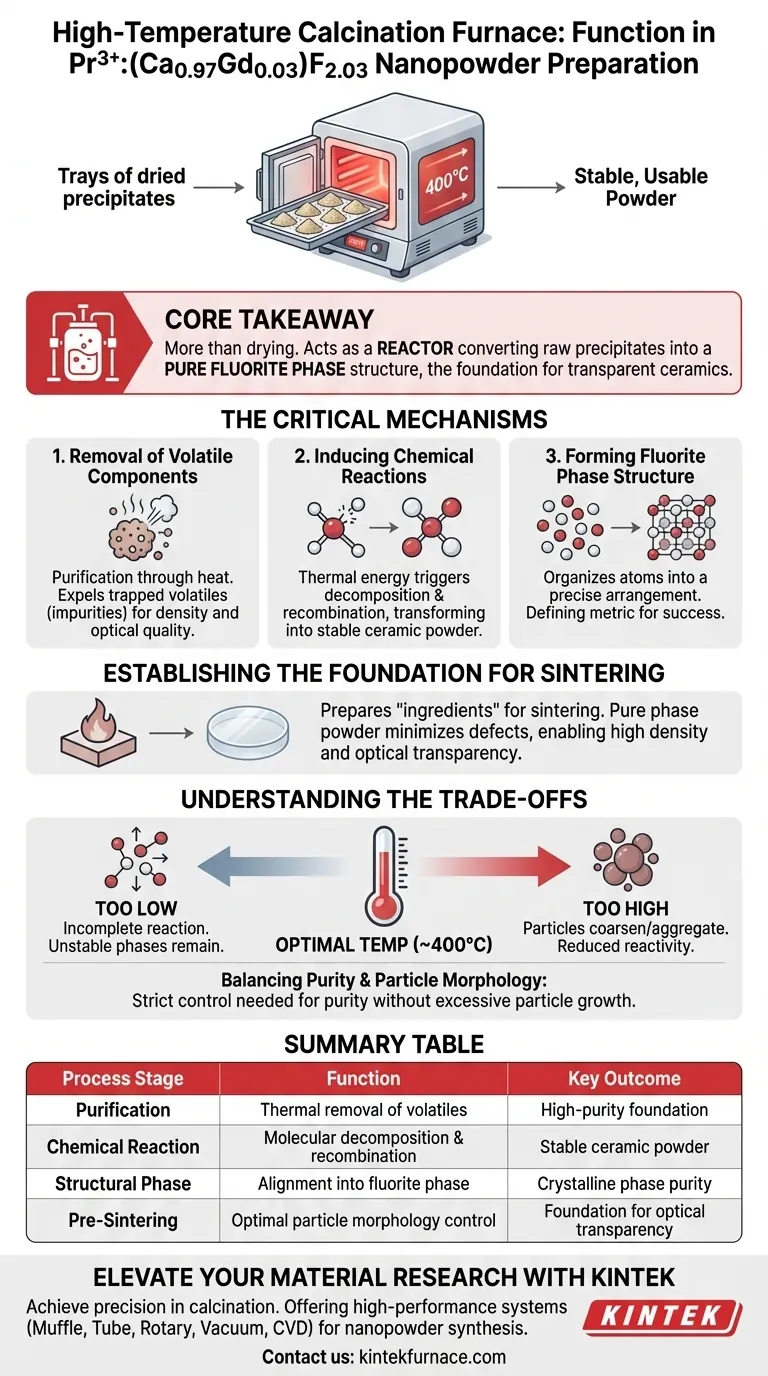

En la preparación de precursores de nanopartículas de Pr3+:(Ca0.97Gd0.03)F2.03, un horno de calcinación a alta temperatura realiza la función esencial de tratar térmicamente los precipitados secos a temperaturas precisas, típicamente alrededor de 400°C. Este tratamiento térmico es el paso fundamental que convierte los precipitados químicos crudos en un polvo estable y utilizable, eliminando subproductos volátiles y promoviendo los cambios químicos necesarios para formar la estructura del material final.

Conclusión Clave El horno de calcinación no se limita a secar el material; actúa como un reactor que elimina impurezas volátiles y reorganiza químicamente el precursor en una estructura de fase de fluorita pura, estableciendo la base obligatoria para crear cerámicas transparentes más adelante en el proceso.

Los Mecanismos Críticos de la Calcinación

Eliminación de Componentes Volátiles

La función inicial del horno es la purificación a través del calor. A medida que aumenta la temperatura, se expulsan los componentes volátiles atrapados dentro de los precipitados precursores secos.

La eliminación de estos volátiles es innegociable. Si se dejan en el material, estas impurezas afectarían la densidad y la calidad óptica del producto final.

Inducción de Reacciones Químicas

Más allá de la purificación, el horno proporciona la energía térmica necesaria para desencadenar reacciones químicas específicas. El calor obliga a los materiales precursores a descomponerse y recombinarse a nivel molecular.

Esta transición transforma el precipitado químicamente activo en un polvo cerámico estable.

Formación de la Estructura de Fase de Fluorita

El objetivo final de este tratamiento térmico es la organización estructural. El proceso guía a los átomos a una disposición precisa conocida como estructura de fase de fluorita pura.

Lograr esta fase cristalina específica es la métrica de éxito definitoria del paso de calcinación. Sin esta pureza de fase, el material no puede cumplir su función en aplicaciones ópticas.

Establecimiento de la Base para la Sinterización

Preparación para la Transparencia

El horno de calcinación prepara esencialmente los "ingredientes" para el proceso final de "horneado" (sinterización). Al crear un polvo de fase pura, el horno asegura que el material esté listo para ser comprimido y calentado hasta formar un cuerpo sólido.

Prevención de Defectos Estructurales

La base de fase establecida aquí dicta la calidad de la cerámica final. Si el polvo se calcina correctamente, minimiza el riesgo de defectos durante la etapa de sinterización posterior.

Un polvo bien calcinado es el requisito previo para lograr alta densidad y transparencia óptica en el componente cerámico final.

Comprensión de las Compensaciones

El Riesgo de Temperatura Incorrecta

La precisión es primordial; el horno debe mantener temperaturas específicas (por ejemplo, 400°C) para asegurar que la reacción esté completa sin dañar el material.

Si la temperatura es demasiado baja, la reacción química puede quedar incompleta, dejando fases inestables en el polvo. Si la temperatura es demasiado alta, las partículas pueden crecer o agregarse, reduciendo su reactividad para la siguiente etapa.

Equilibrio entre Pureza y Morfología de Partículas

Si bien el objetivo principal es la pureza de fase, el proceso de calcinación también afecta las características de las partículas.

Se requiere un control estricto para eliminar impurezas sin que las partículas crezcan demasiado, ya que a menudo se prefiere un tamaño de partícula fino para cerámicas de alto rendimiento.

Tomando la Decisión Correcta para su Objetivo

Para garantizar nanopartículas de Pr3+:(Ca0.97Gd0.03)F2.03 de la más alta calidad, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el horno sea capaz de mantener una temperatura estable de 400°C para impulsar completamente la conversión a la estructura de fase de fluorita.

- Si su enfoque principal es la Transparencia Óptica Final: Priorice la eliminación completa de componentes volátiles durante la calcinación para evitar la formación de poros durante el paso de sinterización posterior.

El éxito de la sinterización de cerámicas transparentes se determina antes de que comience la sinterización; comienza con un control preciso en el horno de calcinación.

Tabla Resumen:

| Etapa del Proceso | Función del Horno | Resultado Clave |

|---|---|---|

| Purificación | Eliminación térmica de subproductos volátiles | Base de material de alta pureza |

| Reacción Química | Descomposición y recombinación molecular | Formación de polvo cerámico estable |

| Fase Estructural | Alineación en fase de fluorita pura | Pureza de fase cristalina |

| Pre-Sinterización | Control óptimo de la morfología de partículas | Base para la transparencia óptica |

Mejore su Investigación de Materiales con KINTEK

Logre una precisión inquebrantable en sus procesos de calcinación. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para satisfacer las rigurosas demandas de la síntesis de nanopartículas. Ya sea que necesite una solución estándar o un sistema personalizable para perfiles térmicos únicos, nuestros hornos de alta temperatura de laboratorio garantizan la pureza de fase y la estabilidad que su investigación merece.

¿Listo para optimizar la preparación de sus precursores? ¡Contáctenos hoy mismo para encontrar la solución de horno perfecta!

Guía Visual

Productos relacionados

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué es el temple por gas en el tratamiento de piezas de acero? Logre una dureza superior con enfriamiento controlado

- ¿Cuáles son los tipos comunes de hornos de atmósfera inerte? Elija el mejor para sus materiales

- ¿Por qué se requiere un horno de cinta continua con atmósfera controlada para el sinterizado de acero metalúrgico en polvo?

- ¿Cómo se mejora el rendimiento de sellado de un horno de atmósfera experimental tipo caja? Aumente la pureza con sistemas de sellado avanzados

- ¿Cuáles son los dos tipos principales de hornos de atmósfera basados en el diseño? Elija el horno adecuado para su laboratorio

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Qué es un horno inerte? Proteja sus materiales de la oxidación y la contaminación

- ¿Cuáles son las aplicaciones principales de los hornos de retorta? Desbloquee la precisión en el procesamiento a alta temperatura