En esencia, el temple por gas es un proceso de tratamiento térmico que enfría rápidamente las piezas de acero calentadas utilizando un chorro de gas a alta presión para lograr propiedades específicas de dureza y resistencia. A diferencia de los métodos tradicionales que sumergen las piezas en aceite o agua, el temple por gas ofrece una alternativa altamente controlada y más limpia, cambiando fundamentalmente el perfil de riesgo de distorsión y la calidad de la pieza.

El temple por gas cambia la potencia de enfriamiento bruta de los líquidos por un control de proceso inigualable. Esto lo convierte en la opción superior para componentes de alto valor y dimensionalmente sensibles, pero limita su uso a aceros con una templabilidad suficiente.

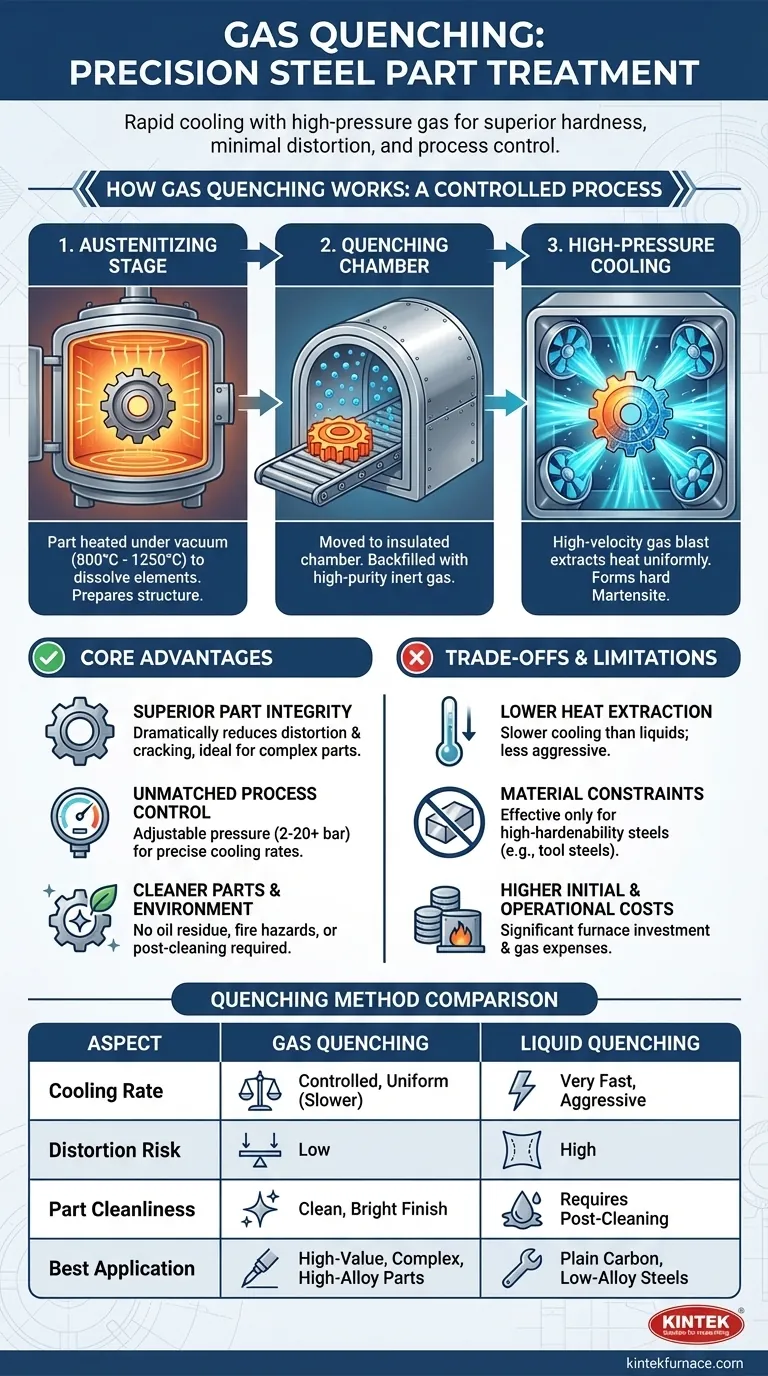

Cómo funciona el temple por gas: un proceso controlado

El temple por gas se realiza casi siempre dentro de un horno de vacío, que proporciona un entorno prístino y controlado de principio a fin. El proceso sigue una secuencia precisa.

La etapa de austenitización

Primero, la pieza de acero se calienta al vacío a una temperatura crítica específica, típicamente entre 800 °C y 1250 °C. Esta etapa, conocida como austenitización, disuelve el carbono y los elementos de aleación en una solución sólida uniforme, transformando la estructura cristalina del acero y preparándola para el endurecimiento.

La cámara de temple

Una vez que la pieza se ha mantenido completamente a su temperatura de austenitización, se traslada a una cámara de enfriamiento aislada. Luego, la cámara se vuelve a llenar con un gas inerte de alta pureza a una presión controlada.

Enfriamiento a alta presión

Turbinas o ventiladores de alta velocidad lanzan el gas de temple sobre la pieza desde todas las direcciones. Este enfriamiento convectivo extrae el calor de forma rápida y uniforme, forzando a la estructura interna del acero a transformarse en martensita, una fase cristalina muy dura y fuerte. La velocidad de enfriamiento se gestiona con precisión ajustando el tipo de gas, la presión y la velocidad del flujo.

Las ventajas principales de usar gas

Elegir gas en lugar de un líquido como aceite o agua es una decisión de ingeniería deliberada impulsada por la necesidad de precisión y calidad de la pieza.

Integridad superior de la pieza

Debido a que el enfriamiento por gas es más uniforme y menos violento que la inmersión en líquido, reduce drásticamente el choque térmico. Esto da como resultado mucha menos distorsión, deformación y agrietamiento, lo cual es fundamental para geometrías complejas, piezas de paredes delgadas o componentes con tolerancias dimensionales estrictas.

Control de proceso inigualable

La presión del gas, que puede variar de 2 a 20 bares o más, es fácil y ajustable con precisión. Esto permite a los tratadores térmicos ajustar la velocidad de enfriamiento para que coincida con la aleación de acero específica y el espesor de la pieza, logrando las propiedades metalúrgicas deseadas sin sobrecargar el componente.

Piezas y medio ambiente más limpios

Las piezas templadas con gas salen del horno limpias, brillantes y libres de residuos. Esto elimina la necesidad de operaciones de limpieza post-temple costosas y laboriosas requeridas para eliminar el aceite. También elimina los peligros de incendio, los vapores de aceite y la necesidad de desechar los líquidos de temple usados.

Comprender las compensaciones y limitaciones

Aunque es potente, el temple por gas no es una solución universal. Su eficacia se rige por un conjunto claro de compensaciones físicas y económicas.

Menor tasa de extracción de calor

La limitación principal del gas es su menor conductividad térmica en comparación con los líquidos. Incluso a altas presiones, el gas simplemente no puede extraer el calor de una pieza tan agresivamente como el aceite o el agua.

Restricciones de material y templabilidad

Esta menor potencia de enfriamiento significa que el temple por gas solo es efectivo para aceros con alta templabilidad. Estos son típicamente aceros para herramientas con temple al aire o aceros altamente aleados diseñados para endurecerse con velocidades de enfriamiento más lentas. Generalmente no es adecuado para aceros al carbono simples o de baja aleación, que requieren un temple muy rápido para formar martensita.

Límites de tamaño y espesor de la pieza

La menor tasa de extracción de calor también limita el espesor máximo de la sección transversal que se puede endurecer eficazmente. El núcleo de una pieza muy gruesa puede enfriarse demasiado lentamente, sin alcanzar la dureza requerida, incluso si la superficie se endurece correctamente.

Mayores costos iniciales y operativos

Los hornos de vacío capaces de temple por gas a alta presión son una inversión de capital significativa. Además, el costo de gases de alta pureza como nitrógeno, helio o argón aumenta el gasto operativo en comparación con los aceites de temple menos costosos.

Tomar la decisión correcta para su objetivo

La decisión entre el temple por gas y el temple por líquido depende completamente del material, la complejidad y los requisitos finales de la pieza.

- Si su enfoque principal es minimizar la distorsión en piezas de alto valor y complejas: El temple por gas es la opción definitiva para preservar la precisión dimensional.

- Si su enfoque principal es endurecer aceros para herramientas con temple al aire o materiales de alta aleación: El temple por gas proporciona la combinación ideal de velocidad de enfriamiento y control para estos materiales.

- Si su enfoque principal es la rentabilidad para aceros de baja aleación o carbono simples: El temple líquido tradicional sigue siendo el método más práctico y efectivo.

En última instancia, comprender estas compensaciones le permite seleccionar el proceso que ofrece el rendimiento requerido sin comprometer la integridad de su componente.

Tabla de resumen:

| Aspecto | Temple por Gas | Temple Líquido Tradicional |

|---|---|---|

| Medio de enfriamiento | Gas inerte a alta presión (p. ej., nitrógeno, helio) | Aceite o agua |

| Velocidad de enfriamiento | Controlada y uniforme, más lenta que los líquidos | Muy rápida y agresiva |

| Riesgo de distorsión | Bajo debido al choque térmico reducido | Alto, puede causar deformación y agrietamiento |

| Limpieza de la pieza | Acabado limpio y brillante, sin residuos | Requiere limpieza posterior para eliminar el aceite |

| Materiales adecuados | Aceros de alta templabilidad (p. ej., aceros para herramientas) | Aceros al carbono simples y de baja aleación |

| Costo | Mayores costos iniciales y operativos | Más rentable para ciertas aplicaciones |

¡Optimice el tratamiento de sus piezas de acero con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas personalizados como Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una adaptación precisa a sus necesidades experimentales únicas, ya sea para temple por gas u otros procesos. Contáctenos hoy para mejorar la integridad de la pieza, lograr una dureza superior y optimizar sus flujos de trabajo de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo