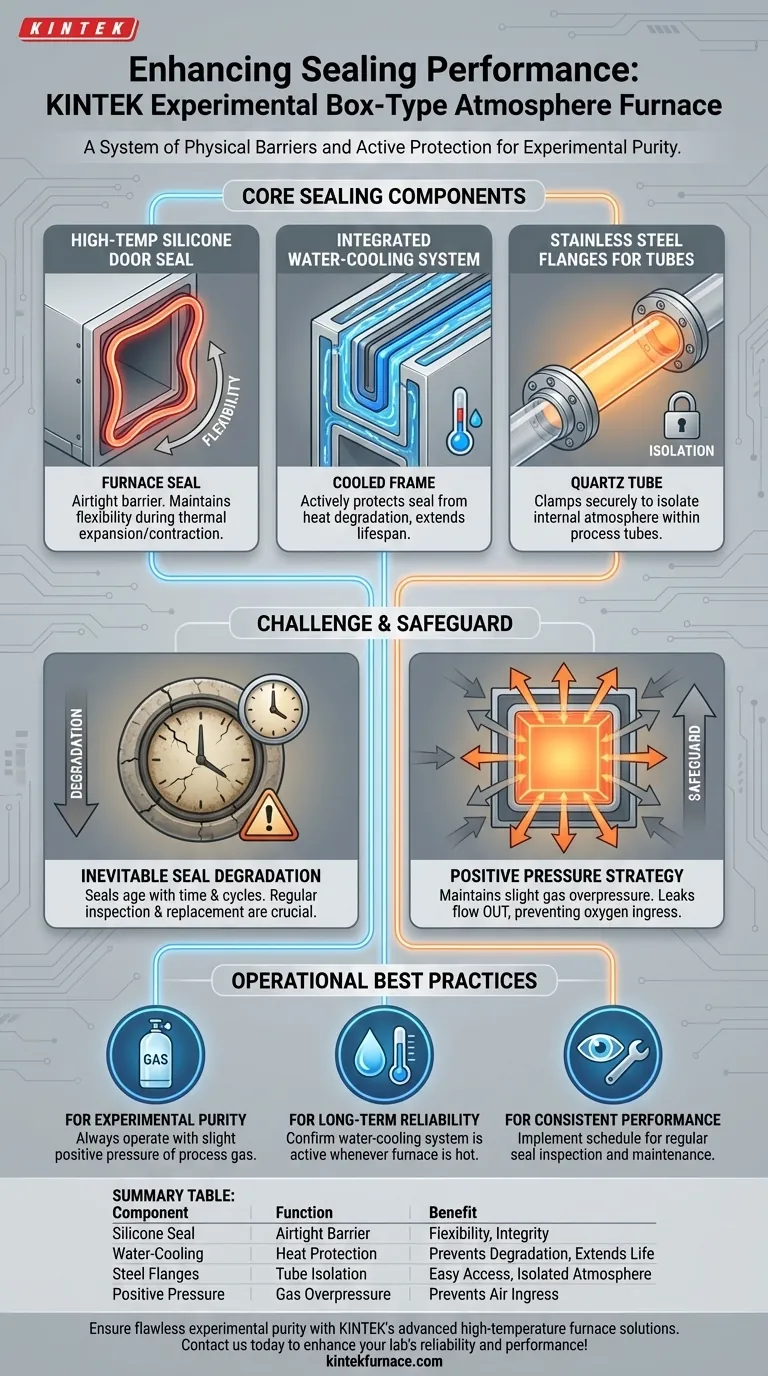

Para mejorar el rendimiento de sellado, un horno de atmósfera experimental tipo caja integra un sistema de barreras físicas y protección activa. Esto se logra principalmente utilizando sellos de caucho de silicona de alta temperatura en la puerta del horno, a menudo combinados con un sistema de refrigeración por agua, y bridas especializadas de acero inoxidable para sellar cualquier tubo de proceso. Estos componentes trabajan al unísono para crear un ambiente hermético, aislando la atmósfera interna del aire exterior y evitando la contaminación.

El desafío central en el sellado de hornos no es simplemente crear una barrera, sino mantener su integridad bajo temperaturas extremas. Por lo tanto, un rendimiento de sellado superior depende de un sistema que bloquee físicamente el intercambio de gases y proteja activamente los materiales de sellado de la degradación por calor.

Los componentes principales de un sello hermético

La eficacia de un horno de atmósfera está directamente ligada a su capacidad para mantener un ambiente puro y controlado. Esto se logra a través de varias características de ingeniería clave diseñadas específicamente para el sellado a alta temperatura.

El sello de la puerta del horno

La barrera principal contra el ambiente externo es el sello en la puerta del horno. Este suele estar hecho de una junta de caucho de silicona de alta temperatura.

Este material se elige por su capacidad para permanecer flexible y crear un sello hermético incluso cuando la estructura del horno se expande y contrae con los cambios de temperatura.

El sistema de refrigeración por agua

Un sello de silicona por sí solo fallaría rápidamente al exponerse a las altas temperaturas que irradian de la cámara del horno. Por lo tanto, se integra un sistema de refrigeración por agua en la puerta o el marco del horno.

Este sistema hace circular agua fría a través de canales adyacentes al sello. Al eliminar activamente el calor, el sistema de refrigeración mantiene el caucho de silicona dentro de su rango de temperatura operativa, evitando que se vuelva quebradizo, se derrita o pierda sus propiedades de sellado.

Bridas de sellado para tubos de proceso

Para experimentos donde los materiales se colocan dentro de un tubo de cuarzo o corindón que atraviesa el horno, se requiere un método de sellado diferente.

Se utilizan bridas de acero inoxidable en ambos extremos del tubo. Estas bridas se sujetan de forma segura, creando un sello hermético que aísla la atmósfera dentro del tubo. Esto permite una fácil inserción y extracción de muestras al tiempo que garantiza la integridad del entorno controlado.

Comprensión de las compensaciones y los puntos de falla

Lograr un sellado perfecto es un desafío de ingeniería constante. Comprender las limitaciones es fundamental para una operación y resolución de problemas exitosas.

Degradación inevitable del sello

Incluso con refrigeración activa, todos los materiales de sellado tienen una vida útil finita. Con el tiempo y a través de repetidos ciclos de calentamiento y enfriamiento, las juntas de silicona se endurecerán lentamente, se agrietarán o se comprimirán permanentemente.

Esta degradación es una causa principal de contaminación atmosférica. La inspección regular y el reemplazo programado de los sellos son tareas de mantenimiento esenciales para garantizar la pureza experimental.

Presión positiva como salvaguardia

Ningún sello es perfecto para siempre. Una estrategia operativa común y altamente efectiva es mantener una ligera presión positiva del gas deseado (como argón o nitrógeno) dentro del horno.

Si se desarrolla una fuga microscópica, esta presión positiva asegura que el gas interno puro se escape hacia afuera en lugar de que el aire ambiente se filtre hacia adentro. Esta técnica simple proporciona una defensa robusta contra la contaminación por oxígeno, que puede arruinar experimentos sensibles.

El impacto de la operación del usuario

La longevidad de los sellos también depende del uso adecuado. Forzar el cierre de la puerta de un horno o apretar demasiado los pernos de una brida de sellado puede dañar físicamente la junta, creando una vía de fuga inmediata.

La capacitación adecuada y una operación cuidadosa son cruciales para prevenir fallas prematuras del sistema de sellado.

Tomar la decisión correcta para su objetivo

Para garantizar la integridad de su trabajo, su enfoque operativo debe alinearse con la mecánica del sistema de sellado.

- Si su enfoque principal es la pureza experimental: opere siempre el horno con una ligera presión positiva de su gas de proceso para asegurar que cualquier microfuga potencial fluya hacia afuera, evitando la contaminación.

- Si su enfoque principal es la fiabilidad a largo plazo: confirme que el sistema de refrigeración por agua esté activo siempre que el horno esté caliente para proteger el sello principal de la puerta de una degradación acelerada por el calor.

- Si su enfoque principal es el rendimiento constante: implemente un programa para inspeccionar regularmente el sello de la puerta en busca de signos de endurecimiento o agrietamiento, ya que este es el punto de falla más común.

En última instancia, un enfoque disciplinado para operar y mantener el sistema de sellado del horno es la clave para lograr resultados repetibles y de alta pureza.

Tabla resumen:

| Componente | Función | Beneficio |

|---|---|---|

| Sello de caucho de silicona de alta temperatura | Crea una barrera hermética en la puerta del horno | Mantiene la flexibilidad y la integridad del sello durante la expansión térmica |

| Sistema de refrigeración por agua | Circula agua fría para proteger los sellos del calor | Evita la degradación, prolonga la vida útil del sello |

| Bridas de acero inoxidable | Sella los tubos de proceso en los extremos | Permite un fácil acceso a las muestras mientras aísla la atmósfera interna |

| Estrategia de presión positiva | Mantiene una ligera sobrepresión de gas dentro del horno | Evita la entrada de aire forzando la salida de gas a través de microfugas |

Garantice una pureza experimental impecable con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios opciones personalizadas como hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus requisitos únicos de sellado y experimentales. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la fiabilidad y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados