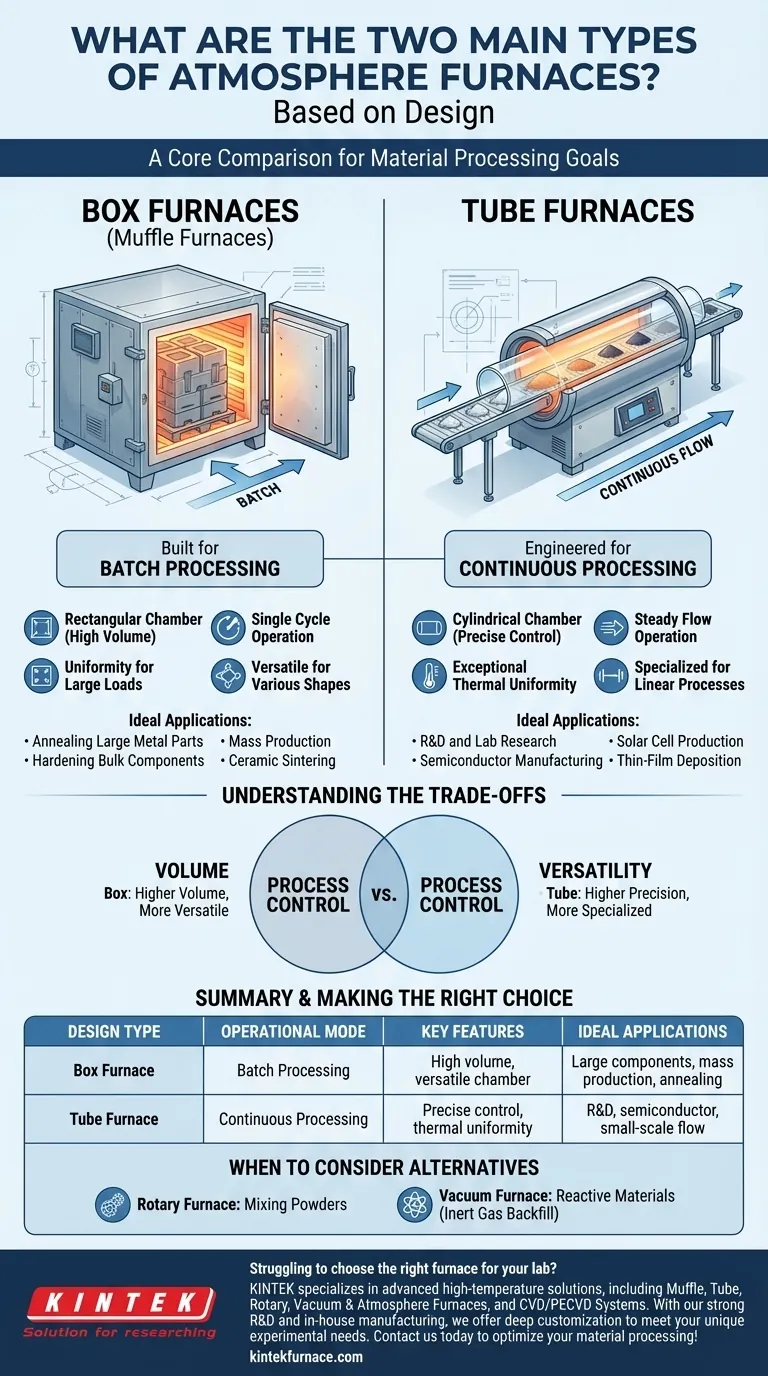

En esencia, los hornos de atmósfera se clasifican en dos diseños principales basados en su estructura física y método de procesamiento. Los dos tipos más comunes son los hornos de caja, que utilizan una cámara rectangular para procesar materiales en lotes, y los hornos de tubo, que utilizan una cámara cilíndrica ideal para flujo continuo o procesamiento de muestras a pequeña escala.

La elección entre un horno de caja y uno de tubo es fundamentalmente una decisión entre el procesamiento por lotes para la escala y el procesamiento continuo para la precisión. Comprender esta distinción es la clave para seleccionar la herramienta adecuada para su objetivo de procesamiento de materiales.

Análisis de los Diseños Centrales

La forma física de un horno dicta directamente su caso de uso ideal, influyendo en todo, desde el volumen de la muestra hasta el tipo de proceso.

El Horno de Caja: Construido para el Procesamiento por Lotes

Un horno de caja, también conocido como horno de mufla, presenta una cámara rectangular. Su función principal es procesar una cantidad determinada de material, o "lote", en un solo ciclo.

Carga los materiales, sella la cámara, ejecuta el ciclo de calentamiento y control de atmósfera, y luego descarga el producto terminado. Este diseño es ideal para procesar componentes grandes y voluminosos o grandes cantidades de piezas más pequeñas simultáneamente.

El Horno de Tubo: Diseñado para el Flujo Continuo

Un horno de tubo utiliza un tubo cilíndrico, generalmente hecho de cerámica o cuarzo, como cámara de calentamiento. Los materiales pasan a través del tubo, lo que permite un proceso continuo o semicontinuo.

Este diseño sobresale en entornos de laboratorio, investigación y desarrollo, y producción a pequeña escala donde se requiere un control preciso sobre una muestra en movimiento. Es común en aplicaciones como la fabricación de semiconductores y la producción de células solares.

Modo Operativo: Lote vs. Continuo

Mientras que el diseño es el plano físico, el modo operativo es la estrategia funcional. Esta es la distinción más crítica para alinear un horno con su aplicación.

Comprensión del Procesamiento por Lotes

El procesamiento por lotes es el método preferido para tratamientos como el recocido o el endurecimiento de piezas metálicas grandes. Toda la carga de trabajo se calienta y enfría junta, lo que lo hace adecuado para la producción en masa donde la uniformidad dentro de una sola carga es clave. Los hornos de caja son el estándar para este modo.

Comprensión del Procesamiento Continuo

El procesamiento continuo implica que los materiales se mueven constantemente a través del entorno controlado del horno. Esto es esencial para procesos que requieren un gradiente térmico constante y repetible. Los hornos de tubo son el diseño continuo por excelencia, pero otros tipos especializados como los hornos rotatorios (para voltear y mezclar materiales) también encajan en esta categoría.

Comprender las Compensaciones

Ningún diseño es universalmente superior. La elección óptima depende de equilibrar el volumen, la precisión y la flexibilidad.

Volumen vs. Control del Proceso

Los hornos de caja ofrecen un volumen de procesamiento significativamente mayor por ciclo. Sin embargo, mantener una temperatura y atmósfera perfectamente uniformes en una cámara grande y tridimensional puede ser más difícil que en el entorno restringido de un horno de tubo.

Los hornos de tubo proporcionan un control de proceso y uniformidad térmica excepcionales, pero se limitan a tamaños de muestra más pequeños y menor rendimiento.

Versatilidad vs. Especialización

Los hornos de caja son generalmente más versátiles, ya que pueden albergar una amplia variedad de tamaños y formas de piezas. Su diseño simple y abierto los convierte en un caballo de batalla flexible para muchas aplicaciones metalúrgicas y cerámicas.

Los hornos de tubo son más especializados. Están perfeccionados para procesos lineales, deposición de películas delgadas y experimentos donde una muestra debe moverse a través de diferentes zonas de temperatura de manera altamente controlada.

Cuando Ninguno de los Diseños es Perfecto

Para materiales altamente sensibles que requieren una presión extremadamente baja, a menudo es necesario un horno de vacío rellenado con un gas inerte. Estos sistemas proporcionan el entorno más limpio posible al eliminar primero los gases reactivos antes de introducir una atmósfera controlada.

Tomar la Decisión Correcta para su Aplicación

Para seleccionar el horno correcto, comience definiendo su objetivo de procesamiento principal.

- Si su enfoque principal es la producción en masa o el tratamiento térmico de componentes grandes: Un horno de caja ofrece la capacidad y la capacidad de procesamiento por lotes necesarias.

- Si su enfoque principal es la investigación, el desarrollo o el flujo continuo a pequeña escala: Un horno de tubo proporciona la precisión y el entorno controlado que necesita.

- Si su enfoque principal es el procesamiento de polvos o granulares que requieren mezcla constante: Un horno rotatorio es el diseño más eficaz.

- Si su enfoque principal es el procesamiento de materiales altamente reactivos o sensibles al oxígeno: Un horno de vacío con relleno de gas inerte es la elección definitiva para la pureza.

En última instancia, alinear el diseño y el modo operativo del horno con su material específico y objetivo final es el único camino hacia un resultado exitoso.

Tabla Resumen:

| Tipo de Diseño | Modo Operativo | Características Clave | Aplicaciones Ideales |

|---|---|---|---|

| Horno de Caja | Procesamiento por Lotes | Alto volumen, cámara versátil | Componentes grandes, producción en masa, recocido |

| Horno de Tubo | Procesamiento Continuo | Control preciso, uniformidad térmica | I+D, semiconductores, flujo a pequeña escala |

¿Tiene dificultades para elegir el horno adecuado para su laboratorio? KINTEK se especializa en soluciones avanzadas de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para optimizar su procesamiento de materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento