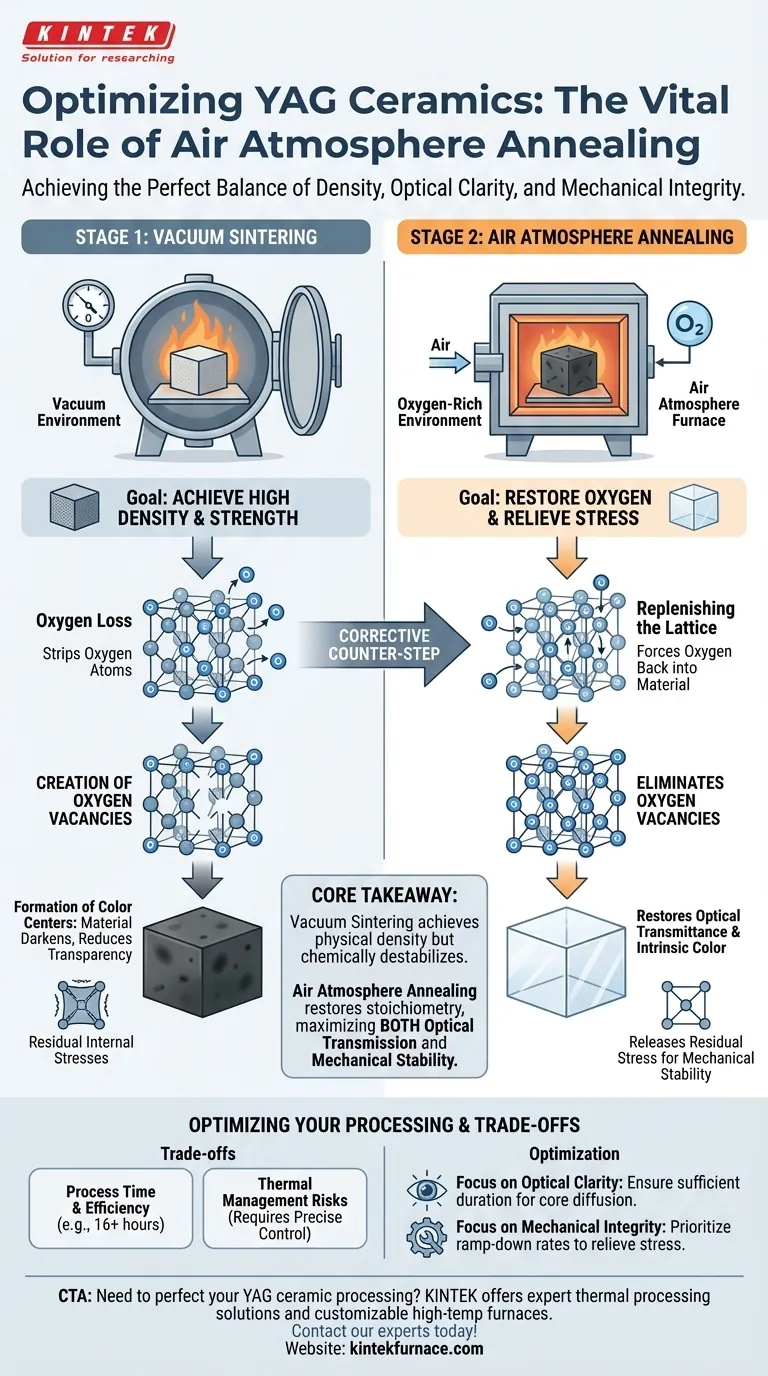

El recocido a alta temperatura en una atmósfera de aire es esencial porque el sinterizado al vacío, aunque eficaz para la densificación, elimina átomos de oxígeno de la red cerámica. Esto crea "vacancias de oxígeno" que oscurecen el material y reducen la transparencia. El proceso de recocido utiliza un entorno rico en oxígeno para reponer estos átomos, eliminar los defectos oscuros y aliviar las tensiones internas residuales generadas durante la fase de sinterizado.

Conclusión principal El sinterizado al vacío logra la densidad física necesaria pero desestabiliza químicamente el material al causar pérdida de oxígeno. El recocido en atmósfera de aire es el paso correctivo necesario para restaurar la estequiometría de la cerámica, maximizando tanto la transmisión óptica como la estabilidad mecánica.

La consecuencia del sinterizado al vacío

El compromiso por la densidad

Un horno de vacío es el entorno estándar para el sinterizado de cerámicas YAG porque elimina eficazmente la porosidad. Esto asegura que el producto final alcance alta densidad, dureza y resistencia mecánica.

La creación de vacancias de oxígeno

Sin embargo, el entorno de vacío crea un desequilibrio químico. La baja presión hace que la cerámica pierda átomos de oxígeno de su estructura cristalina.

Formación de centros de color

Estos átomos faltantes dejan atrás "vacancias de oxígeno", que actúan como centros de color. En lugar de ser transparentes, estos defectos absorben luz y hacen que la cerámica parezca oscura o descolorida.

Cómo el recocido en atmósfera de aire repara el material

Reposición de la red

El recocido a alta temperatura en un horno de atmósfera de aire expone la cerámica a un entorno rico en oxígeno. Este proceso fuerza al oxígeno a regresar al material, llenando eficazmente las vacancias creadas durante el sinterizado al vacío.

Restauración de la transmitancia óptica

Al eliminar los defectos de vacancia de oxígeno, el proceso de recocido elimina los centros de color. Esto restaura el color intrínseco de la cerámica y mejora significativamente su transmitancia de luz, haciéndola adecuada para aplicaciones ópticas.

Liberación de tensiones residuales

Más allá de la química, los procesos de sinterizado y prensado en caliente generan una tensión mecánica interna significativa. Someter la cerámica a un tratamiento térmico prolongado (por ejemplo, 16 horas) permite que la estructura del material se relaje.

Mejora de la estabilidad mecánica

Esta relajación libera la tensión interna sin alterar la forma. El resultado es una cerámica que no solo es transparente, sino también mecánicamente estable y menos propensa a grietas o fallos espontáneos.

Comprensión de los compromisos

Tiempo de proceso y eficiencia

Si bien el recocido es necesario para la calidad óptica, aumenta significativamente el tiempo total de procesamiento. Un ciclo típico puede durar 16 horas o más para asegurar que el oxígeno se difunda por todo el volumen del material.

Riesgos de gestión térmica

Si la temperatura de recocido no se controla o la fase de enfriamiento es demasiado rápida, se pueden introducir nuevas tensiones térmicas. Se requiere un control preciso de la temperatura para reparar los defectos sin revertir las ganancias obtenidas en la estabilidad mecánica.

Optimización del procesamiento de su cerámica

Para lograr cerámicas YAG de la más alta calidad, debe considerar el sinterizado y el recocido como etapas acopladas e innegociables.

- Si su enfoque principal es la claridad óptica: Asegúrese de que la duración del recocido sea suficiente para permitir la difusión del oxígeno en el núcleo de la cerámica, eliminando completamente los centros de color.

- Si su enfoque principal es la integridad mecánica: Priorice las tasas de descenso de temperatura del ciclo de recocido para garantizar que las tensiones internas residuales se alivien por completo sin inducir choque térmico.

Las cerámicas YAG de alto rendimiento verdaderas se definen por el equilibrio entre la densidad inducida por el vacío y la claridad restaurada por el aire.

Tabla resumen:

| Etapa del proceso | Objetivo principal | Resultado clave |

|---|---|---|

| Sinterizado al vacío | Lograr alta densidad | Alta resistencia mecánica, pero crea vacancias de oxígeno (oscurecimiento) |

| Recocido en atmósfera de aire | Restaurar oxígeno y aliviar tensiones | Elimina centros de color, mejora la transmitancia óptica y aumenta la estabilidad mecánica |

¿Necesita perfeccionar el procesamiento de su cerámica YAG?

Nuestra experiencia en procesamiento térmico garantiza que sus materiales logren el equilibrio ideal de densidad, claridad óptica e integridad mecánica. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de mufla, de tubo, rotatorios, de vacío, sistemas CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para necesidades únicas como ciclos de recocido YAG precisos.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestros hornos pueden optimizar su producción de cerámica.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son las funciones clave de las atmósferas de horno en el tratamiento térmico? Domina los roles protector y activo

- ¿Cómo mejora un horno de recocido programable de alta temperatura las películas delgadas de AZO? Domina el control de tu atmósfera

- ¿Cómo contribuye un horno de caja con atmósfera a la síntesis y preparación de materiales de nueva energía? Desbloquee la precisión para soluciones energéticas avanzadas

- ¿Cómo garantiza un horno de alta temperatura de precisión la densificación del MgO? Domina el sinterizado de cerámica a baja temperatura

- ¿Cuál es la temperatura máxima que puede alcanzar un horno de atmósfera de bajo vacío? Desbloquee soluciones de tratamiento térmico de precisión

- ¿Cuáles son las ventajas de un horno de atmósfera controlada sobre los hornos de tubo? Control superior del proceso para materiales sensibles

- ¿Qué características de seguridad están incorporadas en los hornos experimentales de atmósfera tipo caja? Protecciones Esenciales para Gases Peligrosos y Calor

- ¿Cómo contribuye un horno de atmósfera controlada a la eficiencia energética? Menores costes con una gestión térmica avanzada