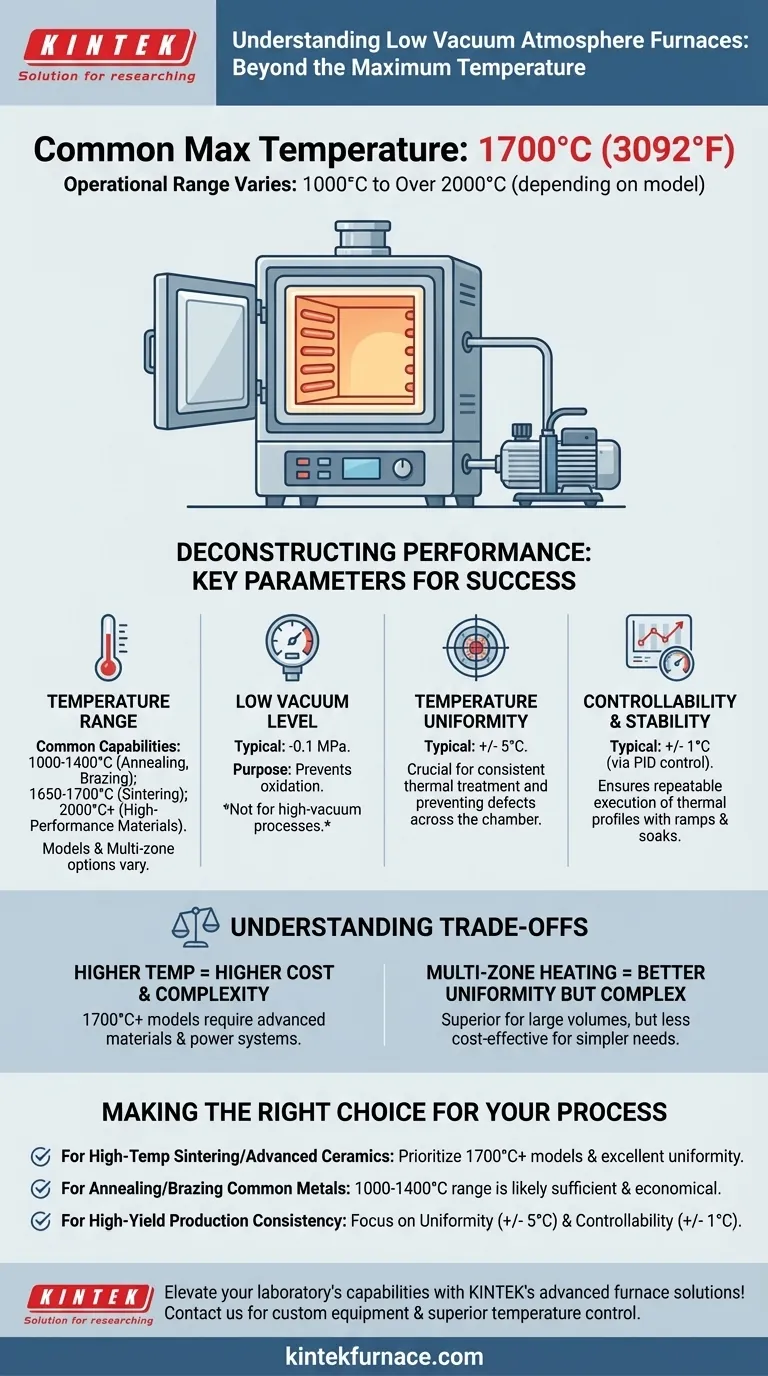

En resumen, la temperatura máxima para un horno de atmósfera de bajo vacío común es de 1700 °C (3092 °F). Sin embargo, esta cifra no es universal; el rango de temperatura operativa depende en gran medida del modelo específico y de su aplicación prevista, y diferentes series ofrecen máximos que van desde 1000 °C (1832 °F) hasta más de 2000 °C (3632 °F).

Evaluar un horno de bajo vacío requiere ir más allá de su temperatura máxima. La verdadera medida de su capacidad reside en la combinación de calor, nivel de vacío, uniformidad de la temperatura y estabilidad del control, ya que estos factores determinan colectivamente el éxito y la repetibilidad de su proceso de tratamiento térmico.

Deconstruyendo el rendimiento del horno

Elegir el horno adecuado significa comprender sus parámetros operativos fundamentales. La temperatura máxima es una especificación destacada, pero los detalles de cómo se controla y distribuye ese calor son lo que asegura resultados repetibles y de alta calidad.

El espectro de las temperaturas máximas

No existe una única temperatura máxima para todos los hornos de bajo vacío. Los fabricantes ofrecen una gama de modelos adaptados a diferentes procesos.

Las capacidades de temperatura comunes que encontrará incluyen:

- 1000 °C a 1400 °C: A menudo son suficientes para procesos como el recocido y la soldadura fuerte (brazing).

- 1650 °C a 1700 °C: Un límite superior común para muchos hornos de uso general y avanzados utilizados para sinterización y otras aplicaciones exigentes.

- 2000 °C y superior: Disponible en series especializadas diseñadas para materiales de alto rendimiento.

Estas variaciones a menudo se organizan en diferentes "series" o modelos, y algunos ofrecen configuraciones de calefacción multizona que pueden tener máximos diferentes (por ejemplo, opciones de 1200 °C, 1400 °C o 1700 °C).

Definición de "Bajo Vacío"

El término "bajo vacío" en este contexto se refiere a la capacidad del horno para reducir la presión atmosférica, principalmente para prevenir la oxidación.

Un nivel de vacío operativo típico para estos hornos es de -0.1 MPa. Este entorno es adecuado para la mayoría de los procesos de tratamiento térmico donde el objetivo principal es eliminar la mayor parte del oxígeno.

Por qué la uniformidad es tan importante como el calor

La uniformidad de la temperatura es una medida de cuán consistente es la temperatura en toda la cámara de calentamiento. Incluso pequeñas variaciones pueden afectar drásticamente la microestructura del material.

Una especificación típica para un horno de calidad es una uniformidad de temperatura de +/- 5 °C. Esto asegura que cada parte de su componente reciba el mismo tratamiento térmico, previniendo inconsistencias y defectos en el producto final.

El papel de la controlabilidad y la estabilidad

La controlabilidad se refiere a lo precisamente que el sistema puede alcanzar y mantener una temperatura objetivo. Esto es crucial para ejecutar perfiles térmicos específicos con rampas y permanencias (soaks).

Los hornos modernos logran esto mediante el control de bucle PID (Proporcional-Integral-Derivativo) y la regulación de potencia SCR, proporcionando a menudo una controlabilidad de +/- 1 °C. Esta estabilidad asegura que su proceso sea repetible ciclo tras ciclo.

Comprender las compensaciones clave

Seleccionar un horno implica equilibrar el rendimiento, la complejidad y el costo. Comprender las compensaciones inherentes es fundamental para tomar una decisión informada.

Temperatura más alta frente a costo y complejidad

A medida que aumenta la clasificación de temperatura máxima, también lo hacen el costo y la complejidad del horno. Los hornos clasificados para 1700 °C o 2000 °C requieren elementos calefactores, aislamiento y sistemas de potencia más avanzados que un modelo de 1200 °C.

Calefacción multizona frente a simplicidad

Los hornos con múltiples zonas de calentamiento ofrecen una uniformidad de temperatura superior en un volumen mayor. Sin embargo, esto tiene el costo de un sistema de control más complejo. Para componentes más pequeños o requisitos de uniformidad menos estrictos, un horno de zona única puede ser más práctico y rentable.

El límite de un entorno de bajo vacío

Si bien un bajo vacío (-0.1 MPa) es excelente para prevenir la oxidación, no es un entorno de alto vacío. Es inadecuado para procesos que son extremadamente sensibles a los gases residuales o que requieren los niveles de vacío profundo utilizados en las industrias de semiconductores o aeroespacial.

Tomar la decisión correcta para su proceso

Su aplicación específica debe dictar su elección de horno. Céntrese en los parámetros que impactarán más directamente en el resultado deseado.

- Si su enfoque principal es la sinterización a alta temperatura o el procesamiento de cerámicas avanzadas: Priorice los modelos especificados para 1700 °C o más y confirme que ofrecen una excelente uniformidad de temperatura.

- Si su enfoque principal es el recocido, el templado o la soldadura fuerte de metales comunes: Un horno en el rango de 1000 °C a 1400 °C probablemente sea suficiente y será una opción más económica.

- Si su enfoque principal es la consistencia del proceso y la producción de alto rendimiento: Preste especial atención a las especificaciones de uniformidad de temperatura (+/- 5 °C o mejor) y controlabilidad (+/- 1 °C).

En última instancia, hacer coincidir el perfil de rendimiento completo del horno, no solo su temperatura máxima, con su material y objetivos de proceso es la clave del éxito.

Tabla de resumen:

| Especificación | Rango Típico | Detalles Clave |

|---|---|---|

| Temperatura Máxima | 1000 °C a 2000 °C+ | Varía según el modelo; el máximo común es de 1700 °C para uso general. |

| Nivel de Vacío | -0.1 MPa | Bajo vacío para prevenir la oxidación, no para procesos de alto vacío. |

| Uniformidad de Temperatura | +/- 5 °C | Asegura un calentamiento constante en toda la cámara para resultados fiables. |

| Controlabilidad de Temperatura | +/- 1 °C | Se logra mediante control PID para perfiles térmicos precisos y repetibles. |

| Aplicaciones | Sinterización, recocido, soldadura fuerte | Haga coincidir el rango de temperatura con las necesidades del proceso (p. ej., 1700 °C+ para cerámicas). |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios equipos fiables como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus requisitos experimentales únicos, brindando un control de temperatura, uniformidad y repetibilidad superiores para procesos como la sinterización y el recocido. No se conforme con menos: ¡contáctenos hoy para discutir cómo podemos optimizar sus flujos de trabajo de tratamiento térmico e impulsar sus resultados de investigación!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado