En esencia, un horno de atmósfera controlada logra la eficiencia energética al evitar el desperdicio. A diferencia de los sistemas menos avanzados, estos hornos están diseñados para resolver los tres desafíos fundamentales del procesamiento térmico: evitan que el calor escape, aplican ese calor con extrema precisión y completan el proceso más rápido. Esta combinación de aislamiento superior, sistemas de control precisos y calentamiento rápido y uniforme se traduce directamente en un menor consumo de energía y menores costes operativos.

Si bien su propósito principal es controlar el entorno de procesamiento de un material, los hornos de atmósfera controlada están inherentemente diseñados para la eficiencia. Su aislamiento avanzado, controles precisos y calentamiento uniforme no solo mejoran la calidad del producto, sino que eliminan sistemáticamente las principales fuentes de desperdicio de energía que se encuentran en los sistemas tradicionales.

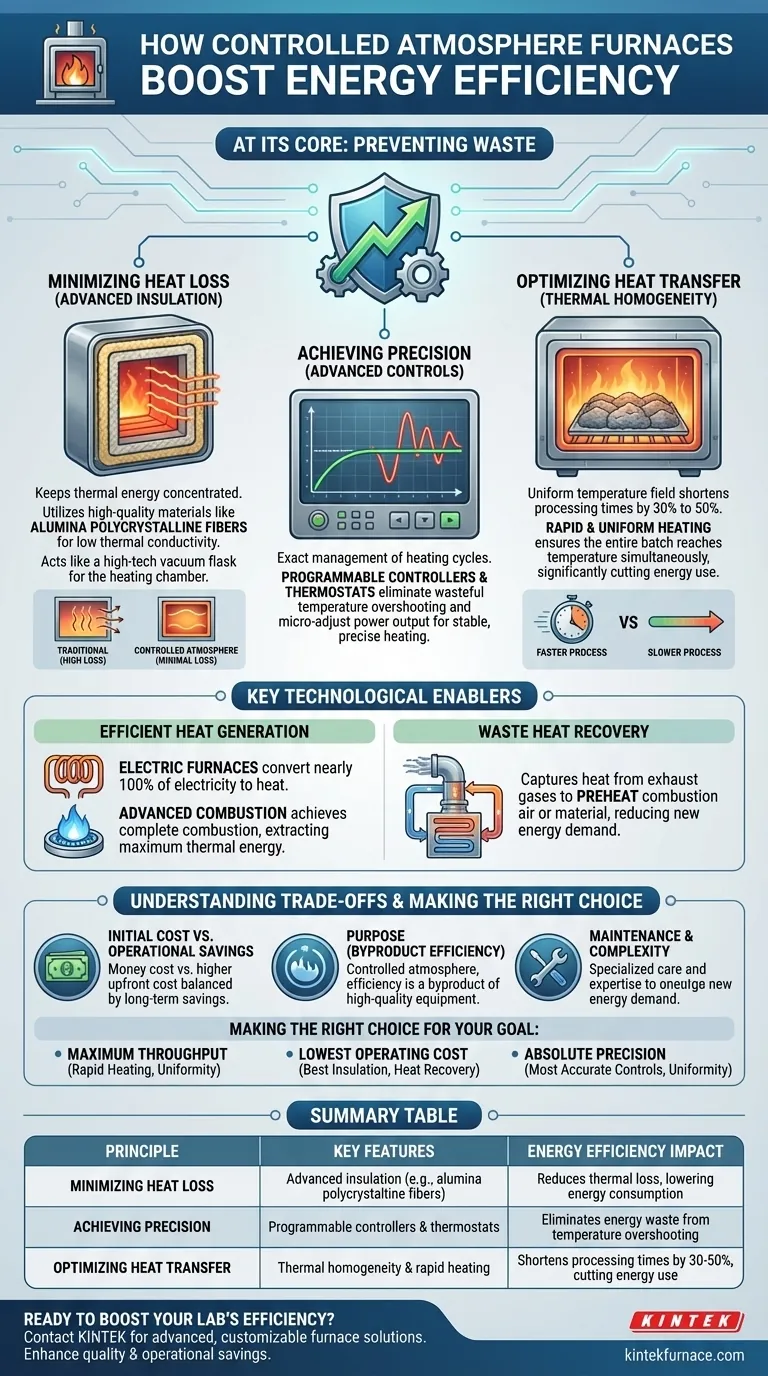

Los principios básicos de la eficiencia energética

La eficiencia de un horno no es el resultado de una sola característica, sino de un sistema integrado diseñado para minimizar la pérdida térmica en cada etapa.

Minimizar la pérdida de calor con aislamiento avanzado

La forma más sencilla de desperdiciar energía es dejar escapar el calor. Los hornos de atmósfera controlada modernos están construidos para evitar esto.

Utilizan materiales aislantes de alta calidad, como fibras policristalinas de alúmina, que tienen una conductividad térmica excepcionalmente baja. Este aislamiento avanzado actúa como una barrera, manteniendo la energía térmica concentrada dentro de la cámara de calentamiento donde se necesita.

Este principio es la diferencia entre sostener café caliente en un vaso de papel y en un termo de alta tecnología. El aislamiento superior del termo mantiene el contenido caliente durante horas sin ninguna entrada de energía adicional, que es precisamente lo que hace el aislamiento del horno para la cámara de calentamiento.

Lograr precisión con sistemas de control avanzados

La energía desperdiciada también proviene de un control impreciso. Superar una temperatura objetivo y luego esperar a que se enfríe consume un exceso de energía y tiempo.

Los hornos de atmósfera controlada integran controladores y termostatos programables que permiten una gestión exacta del ciclo de calentamiento. Estos sistemas monitorean la temperatura continuamente y realizan microajustes en la potencia de salida.

Esto garantiza que el horno solo utilice la cantidad precisa de energía necesaria para alcanzar y mantener el punto de ajuste, eliminando los picos y valles derrochadores de los controles menos sofisticados.

Optimización de la transferencia de calor con homogeneidad térmica

Si una carga de trabajo se calienta de manera desigual, todo el proceso debe extenderse para garantizar que el punto más frío finalmente alcance la temperatura objetivo. Este tiempo de "remojo" es puro desperdicio de energía.

Estos hornos están diseñados para la homogeneidad térmica, lo que significa que crean un campo de temperatura extremadamente uniforme en toda la cámara.

El calentamiento rápido y uniforme garantiza que todo el material o lote de piezas alcance la temperatura deseada prácticamente al mismo tiempo. Esto puede acortar los tiempos de procesamiento entre un 30% y un 50%, lo que representa una reducción directa y significativa del consumo total de energía.

Habilitadores tecnológicos clave

Más allá de los principios básicos, tecnologías específicas contribuyen directamente a un menor uso de energía.

Generación eficiente de calor

Cómo se crea el calor en primer lugar es fundamental. Los hornos eléctricos son un excelente ejemplo, ya que convierten casi el 100% de la electricidad que consumen directamente en calor utilizable.

Para los modelos que usan combustible, la eficiencia proviene de la tecnología de combustión avanzada. Estos sistemas están diseñados para lograr una combustión completa, extrayendo la máxima energía térmica posible de la fuente de combustible con un desperdicio mínimo.

Recuperación de calor residual

En muchos procesos industriales, los gases de escape o de combustión calientes simplemente se ventilan a la atmósfera, llevando consigo valiosa energía térmica.

Los sistemas de horno más avanzados incorporan mecanismos de recuperación de calor. Estos componentes capturan el calor de los gases de combustión y lo utilizan para precalentar el aire de combustión o la carga de material, reduciendo la cantidad de energía nueva necesaria para ejecutar el siguiente ciclo.

Comprendiendo las ventajas y desventajas

Si bien son altamente eficientes, estos hornos presentan consideraciones que son críticas para tomar una decisión informada.

Coste inicial vs. ahorros operativos

Los materiales avanzados y los sofisticados sistemas de control que permiten una alta eficiencia tienen un precio. La inversión de capital inicial para un horno de atmósfera controlada suele ser mayor que la de un horno convencional.

Sin embargo, este coste inicial se equilibra con importantes ahorros a largo plazo en el consumo de energía. La reducción de los costes operativos puede generar un atractivo retorno de la inversión durante la vida útil del horno.

El propósito de la atmósfera controlada

Es crucial entender que el control de la atmósfera en sí (por ejemplo, usando nitrógeno o argón) es para el proceso, no para el ahorro de energía. La eficiencia energética es un subproducto del equipo de alta calidad requerido para realizar un proceso tan preciso.

Usted invierte en un horno de atmósfera controlada por su capacidad para prevenir la oxidación y garantizar la integridad del material. El hecho de que también sea altamente eficiente energéticamente es un poderoso beneficio secundario impulsado por su diseño.

Mantenimiento y complejidad

Los sistemas sofisticados requieren un cuidado sofisticado. Los controles de precisión y los componentes especializados pueden requerir programas de mantenimiento más especializados y experiencia técnica en comparación con hornos más simples y menos eficientes.

Tomar la decisión correcta para su objetivo

La selección del horno adecuado depende de su principal motor operativo.

- Si su enfoque principal es el máximo rendimiento: priorice los hornos que anuncian tasas de calentamiento rápidas y una homogeneidad térmica probada, ya que acortar el tiempo de ciclo es su camino más directo hacia la eficiencia.

- Si su enfoque principal es el coste operativo más bajo: busque modelos con los mejores paquetes de aislamiento, opciones de recuperación de calor residual y controladores altamente programables para minimizar el uso de energía durante cada ciclo.

- Si su enfoque principal es la precisión absoluta del proceso: elija el horno con los controles y la uniformidad de temperatura más precisos, ya que las ganancias de eficiencia energética se derivarán naturalmente de un sistema que no desperdicia energía en la imprecisión.

En última instancia, invertir en un horno con una gestión térmica superior es una inversión tanto en la calidad del proceso como en la eficiencia energética a largo plazo.

Tabla resumen:

| Principio | Características clave | Impacto en la eficiencia energética |

|---|---|---|

| Minimizar la pérdida de calor | Aislamiento avanzado (p. ej., fibras policristalinas de alúmina) | Reduce la pérdida térmica, disminuyendo el consumo de energía |

| Lograr precisión | Controladores y termostatos programables | Elimina el desperdicio de energía por exceso de temperatura |

| Optimizar la transferencia de calor | Homogeneidad térmica y calentamiento rápido | Acorta los tiempos de procesamiento en un 30-50%, reduciendo el uso de energía |

¿Listo para aumentar la eficiencia energética de su laboratorio y reducir costes? KINTEK ofrece soluciones avanzadas de hornos de alta temperatura, incluidos hornos de atmósfera controlada, adaptados a sus necesidades únicas. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para requisitos experimentales precisos. ¡Contáctenos hoy para saber cómo nuestros productos pueden mejorar la calidad de su proceso y sus ahorros operativos!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.