En esencia, la atmósfera del horno protege un material creando un escudo químico controlado a su alrededor durante el procesamiento a alta temperatura. Este escudo desplaza el aire ambiente reactivo —principalmente oxígeno y vapor de agua— con un gas o mezcla de gases específica que previene reacciones superficiales no deseadas como la oxidación, la contaminación o la descarburación.

El objetivo fundamental es controlar el entorno químico en la superficie del material, no solo su temperatura. Una atmósfera de horno logra esto reemplazando el aire impredecible con una composición de gas predecible, asegurando que la integridad del material permanezca intacta durante todo el proceso de calentamiento.

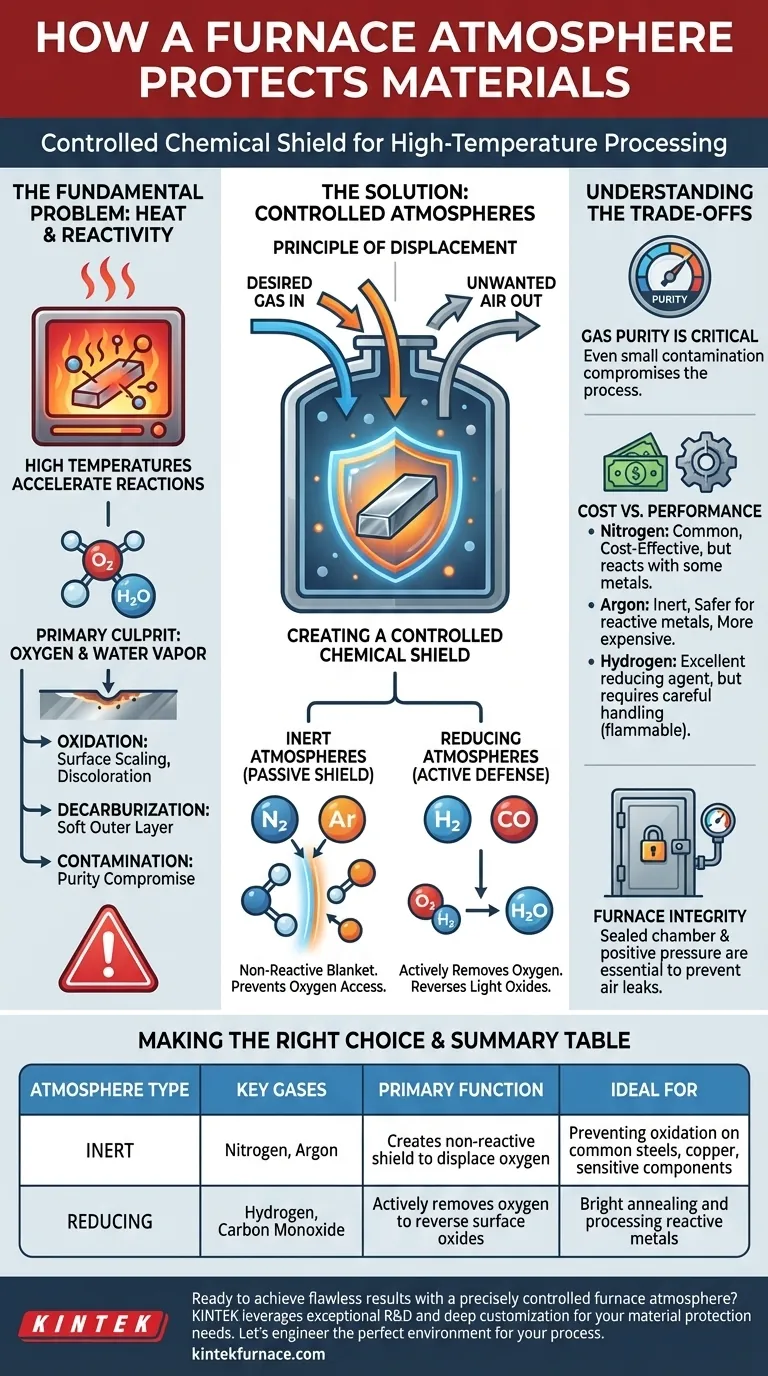

El Problema Fundamental: Calor y Reactividad

Por qué las Altas Temperaturas son un Desafío

El calor es un acelerador. Al aumentar la temperatura de un material, se incrementa drásticamente la velocidad a la que reaccionará con su entorno.

Un proceso que podría tardar años a temperatura ambiente, como la oxidación del hierro, puede ocurrir en meros segundos dentro de un horno caliente.

El Principal Culpable: El Oxígeno

Para la mayoría de los metales y muchas cerámicas, la amenaza más significativa en el aire es el oxígeno. A altas temperaturas, el oxígeno se une agresivamente a los materiales para formar óxidos.

Este proceso, conocido como oxidación, puede resultar en una formación de escamas superficiales indeseables, decoloración y un cambio en las propiedades físicas del material.

Más Allá de la Oxidación

También pueden ocurrir otras reacciones no deseadas. En el caso de los aceros, el carbono cerca de la superficie puede reaccionar con el oxígeno, lo que lleva a la descarburación y a una capa exterior blanda.

Además, los contaminantes del aire o del propio horno pueden depositarse sobre el material, comprometiendo su pureza y rendimiento.

Cómo las Atmósferas Controladas Proporcionan Protección

El Principio del Desplazamiento

El mecanismo central de cualquier atmósfera protectora es el desplazamiento. Al llenar la cámara del horno con un gas deseado, se expulsa físicamente el aire no deseado.

Esto asegura que el material solo esté expuesto a los gases que usted ha introducido intencionalmente, lo que le otorga un control total sobre la química de la superficie.

Atmósferas Inertes: El Escudo No Reactivo

La forma más simple de protección utiliza un gas inerte, como Argón o Nitrógeno. Estos gases son químicamente estables y no reaccionan fácilmente con otros elementos, incluso a altas temperaturas.

Actúan como una "manta de gas", formando una barrera neutra que simplemente evita que el oxígeno llegue a la superficie del material. Esta es una forma de protección pasiva pero muy eficaz.

Atmósferas Reductoras: La Defensa Activa

Una atmósfera reductora va un paso más allá. Estas atmósferas, que a menudo contienen Hidrógeno (H₂) o Monóxido de Carbono (CO), eliminan activamente el oxígeno del entorno.

El hidrógeno, por ejemplo, reaccionará con cualquier oxígeno libre (O₂) para formar vapor de agua (H₂O), que luego se purga del horno. Esto no solo previene la oxidación, sino que incluso puede revertir óxidos superficiales ligeros que pudieran haber estado presentes antes del calentamiento.

Comprensión de las Compensaciones

La Pureza del Gas es Crítica

La eficacia de una atmósfera de horno depende completamente de su pureza. Incluso pequeñas cantidades de contaminación, como humedad u oxígeno en las líneas de suministro de gas, pueden comprometer todo el proceso.

Costo vs. Rendimiento

Existe una compensación directa entre el costo del gas y la efectividad. El nitrógeno es una opción común y asequible, pero puede reaccionar con ciertos metales como el titanio a altas temperaturas.

El argón es más inerte y seguro para metales reactivos, pero es significativamente más caro. El hidrógeno es un excelente agente reductor, pero requiere un manejo cuidadoso debido a su inflamabilidad.

Integridad del Horno

La mezcla de gases más sofisticada es inútil si el horno en sí tiene fugas. Una cámara sellada y una presión positiva son esenciales para evitar que el aire ambiente sea succionado, lo que anularía el propósito de la atmósfera controlada.

Tomando la Decisión Correcta para su Objetivo

Elegir la atmósfera correcta es una decisión crítica basada en su material, su proceso y el resultado deseado.

- Si su principal objetivo es prevenir la oxidación básica en aceros comunes o cobre: Una atmósfera inerte rentable como el Nitrógeno suele ser suficiente.

- Si su principal objetivo es procesar metales altamente reactivos como el titanio o componentes electrónicos sensibles: Se requiere un gas inerte de alta pureza como el Argón para evitar cualquier reacción secundaria potencial.

- Si su principal objetivo es el recocido brillante activo de piezas o la reversión de óxidos superficiales: Una atmósfera reductora que contenga Hidrógeno es la opción más efectiva.

Dominar la atmósfera del horno transforma el tratamiento térmico de un simple calentamiento a una ingeniería de superficies precisa.

Tabla Resumen:

| Tipo de Atmósfera | Gases Clave | Función Principal | Ideal Para |

|---|---|---|---|

| Inerte | Nitrógeno, Argón | Crea un escudo no reactivo para desplazar el oxígeno | Prevención de la oxidación en aceros comunes, cobre y componentes sensibles |

| Reductora | Hidrógeno, Monóxido de Carbono | Elimina activamente el oxígeno para revertir óxidos superficiales | Recocido brillante y procesamiento de metales reactivos |

¿Listo para lograr resultados impecables con una atmósfera de horno controlada con precisión?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura para sus necesidades específicas. Ya sea que requiera un horno de mufla estándar o un horno de atmósfera o vacío diseñado a medida, nuestras profundas capacidades de personalización garantizan que su material esté protegido de la oxidación, la descarburación y la contaminación.

Diseñemos el entorno perfecto para su proceso. ¡Contáctenos hoy mismo para discutir su aplicación!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material