En resumen, los hornos inertes son tecnologías fundamentales en las industrias de la electrónica, la metalurgia y la ciencia avanzada de materiales. Su uso es obligatorio para procesos que implican calentar materiales que de otro modo se dañarían por oxidación o reacciones con el oxígeno y la humedad presentes en el aire normal.

El propósito fundamental de un horno inerte es eliminar el oxígeno y la humedad del ambiente de procesamiento. Al reemplazar el aire normal con un gas no reactivo como nitrógeno o argón, estos hornos crean una atmósfera controlada que protege los materiales sensibles de la degradación durante los procesos críticos de calentamiento.

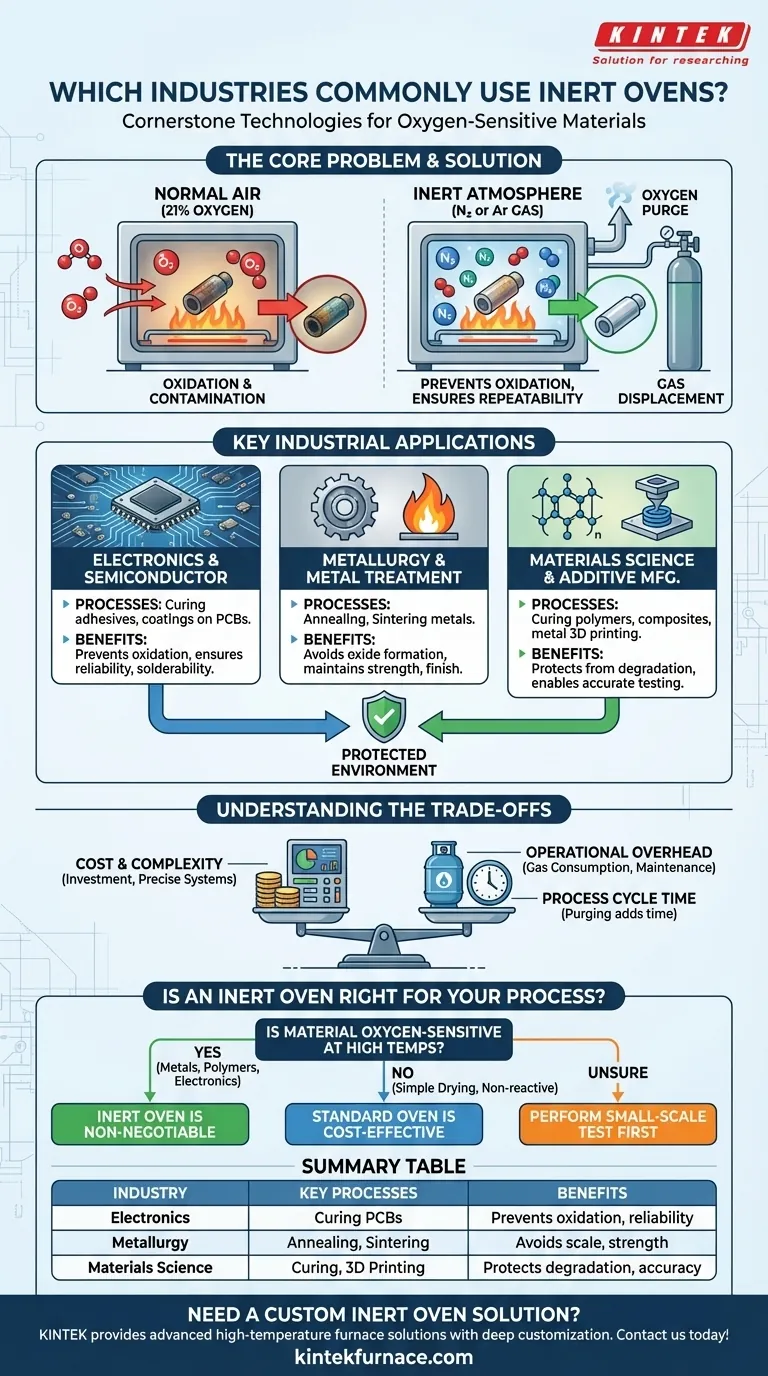

El Problema Central: Por qué una Atmósfera Inerte es Necesaria

El aire que respiramos es aproximadamente 21% oxígeno. Aunque esencial para la vida, es altamente reactivo, especialmente a las temperaturas elevadas que se encuentran dentro de un horno industrial.

Prevención de la Oxidación y Contaminación

Muchos materiales avanzados, cuando se calientan, reaccionarán fácilmente con el oxígeno. Este proceso, conocido como oxidación, puede alterar fundamentalmente las propiedades químicas y físicas de un material.

Esta reacción puede degradar el rendimiento, causar decoloración o provocar la falla total del componente. Un horno inerte previene esto creando un ambiente libre de oxígeno.

Garantía de la Repetibilidad del Proceso

En la fabricación de alta tecnología, la consistencia es primordial. Las reacciones incontroladas con el aire ambiente introducen variables que hacen imposible garantizar resultados repetibles.

Una atmósfera inerte elimina esta variable, asegurando que el proceso térmico (como el curado o el recocido) sea el único factor que afecta al material.

Cómo Funciona: Desplazamiento de Gas

El principio es sencillo. La cámara de un horno inerte se sella y luego se purga el aire ambiente.

Este aire se reemplaza con un flujo continuo y de baja presión de un gas inerte, más comúnmente nitrógeno o argón. Estos gases no son reactivos y no interactuarán con los productos dentro del horno, incluso a temperaturas extremas.

Aplicaciones y Procesos Industriales Clave

Si bien el principio es simple, las aplicaciones son críticas para la fabricación moderna. La necesidad de una atmósfera inerte viene dictada por la sensibilidad del material que se procesa.

Fabricación de Electrónica y Semiconductores

La industria electrónica depende en gran medida de los hornos inertes para procesos como el curado de adhesivos, encapsulantes y recubrimientos en placas de circuito impreso (PCB).

Sin una atmósfera inerte, los componentes sensibles podrían oxidarse, lo que llevaría a una mala soldabilidad, uniones adhesivas débiles y una falla prematura del circuito.

Metalurgia y Tratamiento de Metales

En metalurgia, el calor se utiliza para cambiar las propiedades de un metal. Procesos como el recocido (para ablandar el metal y mejorar la ductilidad) y la sinterización (para fusionar polvos metálicos en una masa sólida) se realizan en hornos inertes.

Esto previene la formación de óxidos (cascarilla u óxido) en la superficie del metal, lo que comprometería su resistencia, acabado e integridad estructural.

Ciencia de Materiales y Fabricación Aditiva

Investigadores e ingenieros que desarrollan nuevos polímeros, compuestos o cerámicas utilizan hornos inertes para curar o probar materiales sin introducir cambios químicos por oxidación.

Esto también es crítico en ciertos tipos de impresión 3D de metales (fabricación aditiva), donde el polvo metálico se funde y fusiona en un ambiente inerte para crear piezas fuertes y densas.

Comprensión de las Ventajas y Desventajas

Aunque esenciales para ciertas aplicaciones, los hornos inertes no son una solución universal. Sus beneficios conllevan claras desventajas en comparación con los hornos industriales convencionales.

Costo y Complejidad

Los hornos inertes son significativamente más complejos y costosos. Requieren sistemas precisos de suministro de gas, sensores de oxígeno y sellos de cámara superiores para mantener la atmósfera inerte, todo lo cual aumenta la inversión inicial.

Gastos Operacionales

Existe un costo operativo continuo asociado con el consumo del gas inerte (nitrógeno o argón). Estos sistemas también requieren procedimientos de monitoreo y mantenimiento más sofisticados para garantizar la seguridad y la eficacia.

Tiempo del Ciclo del Proceso

La fase inicial de purga del oxígeno de la cámara puede añadir tiempo al ciclo general del proceso. Esto debe tenerse en cuenta en la planificación de la producción y los cálculos de rendimiento.

¿Es un Horno Inerte Adecuado para su Proceso?

La decisión de usar un horno inerte es técnica y se basa completamente en la química de sus materiales y los objetivos de su proceso.

- Si su enfoque principal es procesar metales, polímeros o productos electrónicos sensibles al oxígeno: Un horno inerte es innegociable para prevenir la oxidación y asegurar que el producto final cumpla con las especificaciones requeridas.

- Si su enfoque principal es el simple secado o curado de materiales no reactivos (por ejemplo, recubrimientos a base de agua sobre acero): Un horno industrial o de laboratorio estándar es una solución mucho más económica y sencilla.

- Si no está seguro de la reactividad de su material a altas temperaturas: Es fundamental realizar una prueba a pequeña escala en un horno convencional para observar si hay decoloración, fragilidad u otros signos de oxidación antes de invertir en un sistema de atmósfera inerte.

En última instancia, la decisión depende de una clara comprensión de la química de su material y la precisión absoluta que exige su proceso.

Tabla Resumen:

| Industria | Procesos Clave | Beneficios de la Atmósfera Inerte |

|---|---|---|

| Electrónica | Curado de adhesivos, recubrimientos en PCBs | Previene la oxidación, asegura la fiabilidad de los componentes |

| Metalurgia | Recocido, sinterización de metales | Evita la formación de óxidos, mantiene la resistencia y el acabado |

| Ciencia de Materiales | Curado de polímeros, compuestos, cerámicas | Protege de la degradación, permite pruebas precisas |

¿Necesita una solución de horno inerte personalizada? Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para mejorar su proceso con tecnología de hornos inertes fiable y a medida.

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo beneficia al aluminio el tratamiento térmico en atmósfera inerte? Evite la acumulación de óxido para obtener resultados superiores

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior