En esencia, un horno de atmósfera controlado por programa está equipado con un sistema de seguridad de múltiples capas diseñado para proteger a los operadores, el equipo y los materiales que se procesan. Este sistema combina la integridad del diseño físico con la supervisión activa y los controles automatizados. Las características clave incluyen protección contra sobretemperatura, detección de fugas de gas, protocolos de apagado automático y un sellado robusto para evitar la mezcla peligrosa de atmósferas.

La seguridad de un horno de atmósfera no depende de una sola característica, sino de un sistema integrado. Este sistema trabaja para prevenir condiciones peligrosas, detectar anomalías en tiempo real y responder automáticamente para mitigar el riesgo antes de que ocurra un incidente.

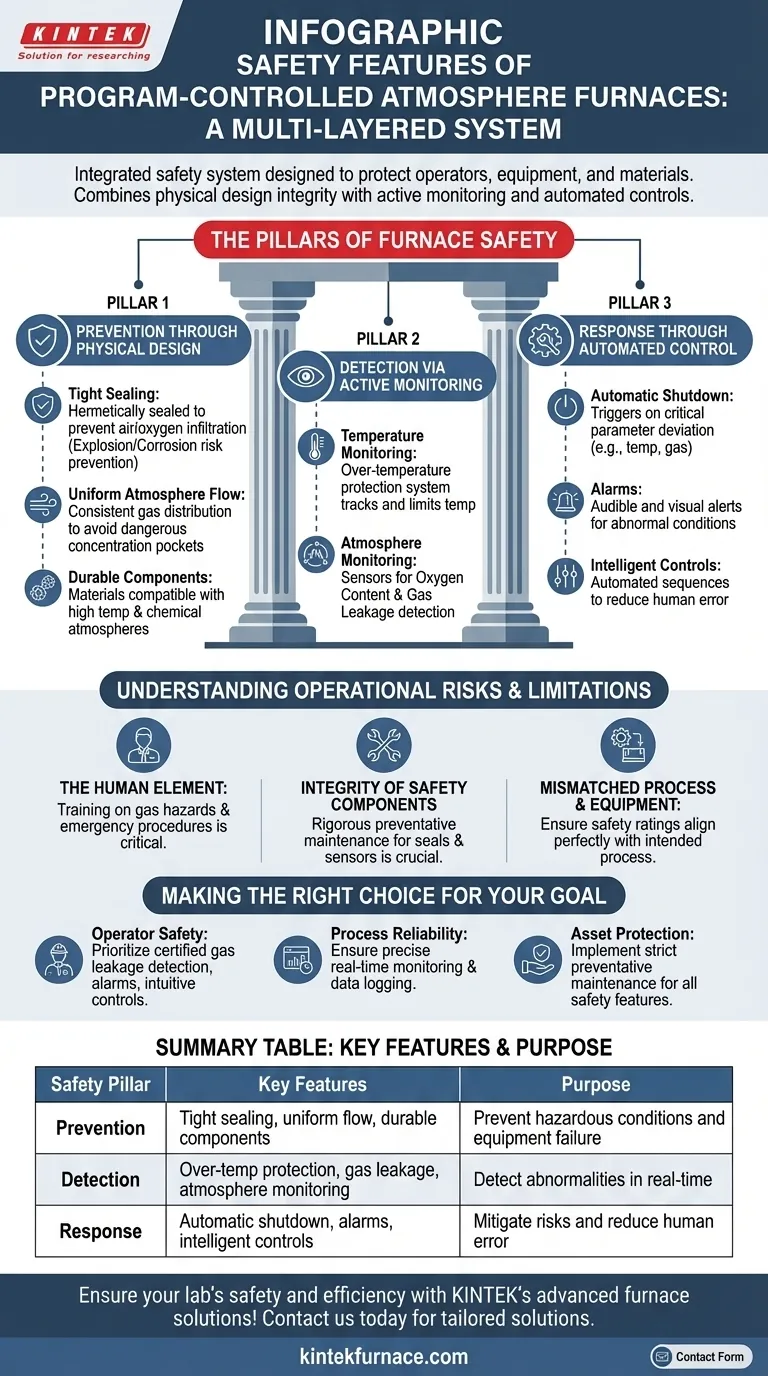

Los Pilares de la Seguridad del Horno

La verdadera seguridad en un entorno de alta temperatura y atmósfera controlada se logra a través de un sistema de protecciones superpuestas. Estas pueden entenderse como tres pilares distintos pero interconectados: prevención, detección y respuesta.

Pilar 1: Prevención a través del Diseño Físico

La primera línea de defensa es un horno construido para contener su entorno y resistir las tensiones operativas.

- Sellado Hermético: La cámara del horno debe estar sellada herméticamente. Esto es fundamental para evitar que el aire exterior, particularmente el oxígeno, se infiltre en el horno y reaccione con la atmósfera controlada, lo que podría crear una mezcla explosiva o corrosiva.

- Flujo de Atmósfera Uniforme: Un sistema bien diseñado garantiza una distribución de gas constante. Esto evita que se formen bolsas de concentraciones de gas incorrectas, asegurando tanto la consistencia del proceso como la seguridad.

- Componentes Duraderos: Los elementos calefactores y las estructuras internas se eligen específicamente para ser compatibles con las altas temperaturas y la naturaleza química de las atmósferas utilizadas. Esto previene la degradación prematura y el fallo.

Pilar 2: Detección mediante Monitoreo Activo

Incluso con un diseño físico robusto, el sistema debe monitorear continuamente las desviaciones de la ventana operativa segura.

- Monitoreo de Temperatura: Un sistema de protección contra sobretemperatura es una característica fundamental. Rastrea constantemente la temperatura del horno y activará una respuesta si excede un límite de seguridad preestablecido, evitando daños al horno y a la carga de trabajo.

- Monitoreo de Atmósfera: Los sensores monitorean parámetros atmosféricos críticos. Esto a menudo incluye el análisis del contenido de oxígeno para detectar fugas de aire y la detección de fugas de gas para identificar gases peligrosos que escapan al área de trabajo.

Pilar 3: Respuesta a través del Control Automatizado

Cuando se detecta un peligro potencial, el sistema de control del horno debe tomar medidas automáticas e inmediatas.

- Apagado Automático: Si un parámetro crítico como la temperatura o la concentración de gas sale de los límites, el sistema puede apagar automáticamente los elementos calefactores, detener el flujo de gases peligrosos o iniciar una purga de emergencia.

- Alarmas: El sistema activará alarmas audibles y visuales para alertar a los operadores de una condición anormal, permitiendo la intervención manual si es necesario.

- Controles Inteligentes: Los hornos modernos utilizan sistemas de control avanzados que simplifican la operación. Al automatizar secuencias complejas, estos sistemas reducen el riesgo de error humano, que sigue siendo una causa significativa de accidentes industriales.

Comprensión de los Riesgos Operacionales y Limitaciones

Aunque los hornos modernos cuentan con características de seguridad avanzadas, no eliminan el riesgo por completo. El conocimiento del usuario y el mantenimiento adecuado son indispensables.

El Elemento Humano Sigue Siendo Crítico

La automatización reduce, pero no reemplaza, la necesidad de operadores capacitados. Los usuarios deben estar exhaustivamente capacitados sobre los peligros específicos de los gases utilizados (p. ej., inflamabilidad, toxicidad) y los procedimientos de emergencia correctos.

Integridad de los Componentes de Seguridad

Los sistemas de seguridad solo son efectivos si funcionan. Los sellos pueden degradarse con el tiempo, los sensores pueden desviarse o fallar, y los enclavamientos pueden funcionar mal. Un riguroso programa de mantenimiento preventivo es crucial para garantizar que estas características protectoras funcionen cuando sea necesario.

Desajuste entre Proceso y Equipo

Utilizar un horno con gases o a temperaturas para las que no fue diseñado es una causa principal de fallo. Las clasificaciones de seguridad y la compatibilidad de materiales del horno deben alinearse perfectamente con el proceso previsto para garantizar una operación segura.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la seguridad, alinee las capacidades del horno y sus procedimientos operativos con su objetivo principal.

- Si su enfoque principal es la seguridad del operador: Priorice modelos con detección certificada de fugas de gas, sistemas de alarma robustos y controles intuitivos que minimicen el potencial de error del usuario.

- Si su enfoque principal es la fiabilidad del proceso: Asegúrese de que el sistema de control del horno ofrezca monitoreo preciso en tiempo real y registro de datos de la temperatura y la composición atmosférica para prevenir desviaciones.

- Si su enfoque principal es la protección de activos: Implemente un estricto programa de mantenimiento preventivo para todos los sellos, sensores y enclavamientos de seguridad para garantizar que funcionen correctamente durante toda la vida útil del equipo.

Una operación verdaderamente segura se logra cuando las características avanzadas del equipo se combinan con el conocimiento riguroso del operador y procedimientos disciplinados.

Tabla de Resumen:

| Pilar de Seguridad | Características Clave | Propósito |

|---|---|---|

| Prevención | Sellado hermético, flujo de atmósfera uniforme, componentes duraderos | Prevenir condiciones peligrosas y fallos del equipo |

| Detección | Protección contra sobretemperatura, detección de fugas de gas, monitoreo de atmósfera | Detectar anomalías en tiempo real |

| Respuesta | Apagado automático, alarmas, controles inteligentes | Mitigar riesgos y reducir el error humano |

¡Garantice la seguridad y eficiencia de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como Muffle, de Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras soluciones a medida pueden proteger a sus operadores, procesos y activos!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento