En resumen, los procesos de tratamiento térmico que no pueden tolerar ninguna oxidación superficial o reacciones químicas indeseadas requieren una atmósfera inerte. Ejemplos clave incluyen el recocido brillante, la sinterización, el endurecimiento neutro y tratamientos superficiales específicos basados en gases como la nitruración y la carbonitruración, donde el objetivo es lograr un acabado impecable y un control preciso sobre las propiedades finales del material.

El propósito principal de una atmósfera inerte no es el calor en sí, sino la creación de un escudo protector. A altas temperaturas, el oxígeno se vuelve altamente reactivo, causando descamación y degradación. Una atmósfera inerte reemplaza el aire reactivo con un gas no reactivo, preservando la integridad y la calidad superficial del material.

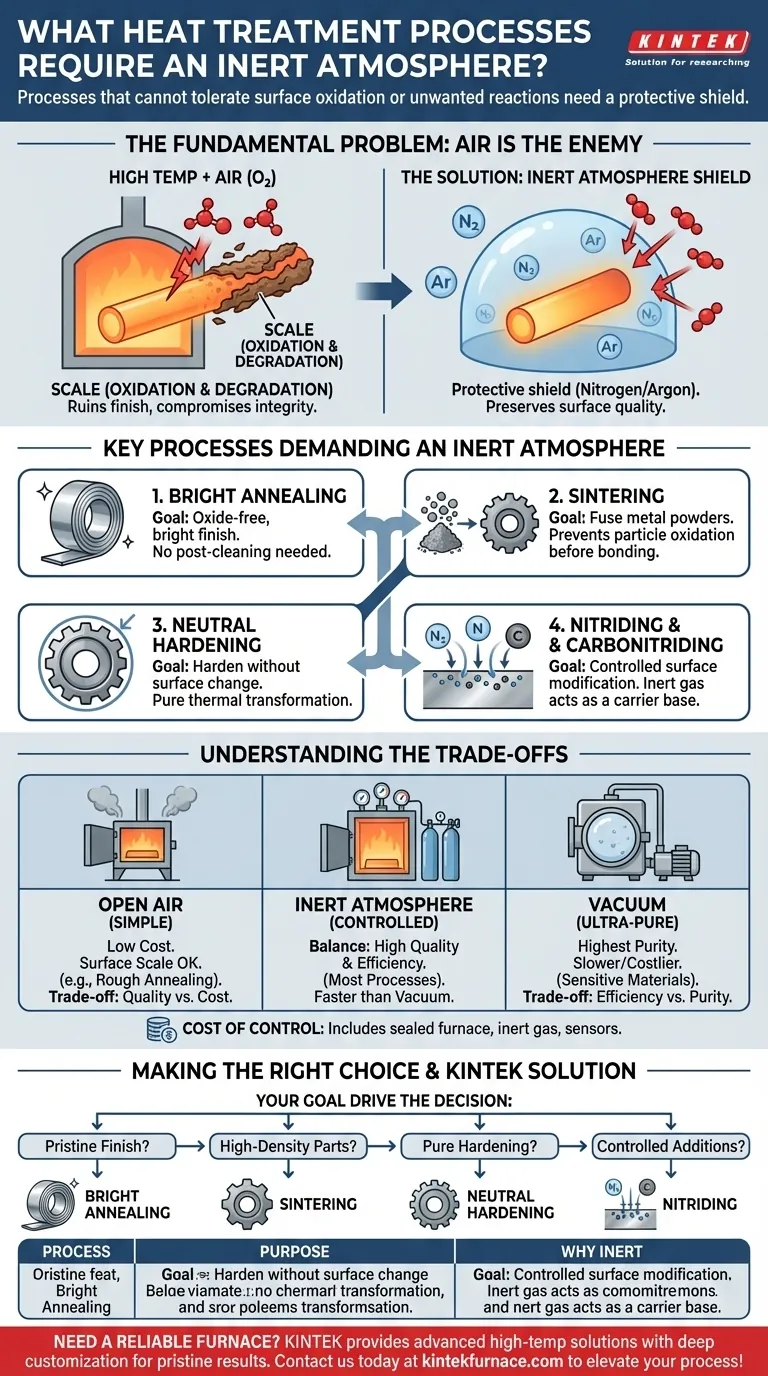

El problema fundamental: Por qué el aire es el enemigo

Durante el tratamiento térmico, las altas temperaturas actúan como un catalizador para las reacciones químicas. El aire normal que nos rodea, compuesto por aproximadamente un 21% de oxígeno y otros gases traza, se vuelve agresivo y dañino para la pieza de trabajo metálica.

El desafío de la oxidación

La oxidación es la reacción principal que debe prevenirse. Cuando el metal caliente se expone al oxígeno, forma una capa de óxido metálico en la superficie, comúnmente conocida como escoria.

Esta escoria es perjudicial. Causa decoloración, arruina el acabado de la superficie y puede interferir con los pasos de fabricación subsiguientes, como el plateado o la pintura.

Compromiso de la integridad del material

Más allá de la apariencia superficial, las reacciones no deseadas pueden alterar la composición química de la capa superficial del material.

Esto puede llevar a una pérdida de propiedades específicas, como la dureza o la resistencia a la fatiga, comprometiendo el rendimiento y la fiabilidad del componente final.

Procesos clave que exigen una atmósfera inerte

Ciertos procesos se definen por su necesidad de un ambiente controlado. El gas inerte —típicamente nitrógeno, argón o una mezcla— asegura que el tratamiento térmico logre su objetivo previsto sin efectos secundarios.

Recocido brillante

El propio nombre "recocido brillante" implica el resultado deseado: un acabado superficial limpio, brillante y similar a un espejo. Este proceso ablanda el metal sin crear óxido superficial, dejándolo listo para usar sin necesidad de limpieza o decapado posterior al tratamiento.

Sinterización

La sinterización es el proceso de fusionar materiales en polvo (a menudo metales) en una masa sólida mediante calor. Una atmósfera inerte es crítica para evitar que las finas partículas metálicas se oxiden antes de que puedan unirse, asegurando una pieza final fuerte y densa.

Endurecimiento neutro

En el endurecimiento neutro, el objetivo es aumentar la dureza de un componente de acero sin cambiar su química superficial. Una atmósfera inerte es "neutra", lo que significa que no añade ni sustrae elementos como el carbono, permitiendo un endurecimiento puro solo a través de la transformación térmica.

Modificación superficial controlada (Nitruración y Carbonitruración)

Aunque parezca contraintuitivo, los procesos diseñados para añadir elementos específicos a una superficie también requieren una atmósfera controlada. En la nitruración o carbonitruración, se introduce una cantidad precisa de nitrógeno o gas portador de carbono.

Se utiliza un gas inerte como gas base o portador, lo que evita que el oxígeno interfiera mientras permite que los elementos deseados se difundan en la superficie de manera altamente controlada.

Entendiendo las compensaciones

Elegir usar un horno de atmósfera inerte implica equilibrar los requisitos de calidad con la complejidad operativa y el costo. No es la opción predeterminada para todos los tratamientos térmicos.

Atmósfera inerte vs. Aire libre

Los hornos más simples operan al aire libre. Esto es aceptable para procesos como el recocido basto o el alivio de tensiones donde el acabado superficial no es una preocupación principal y una capa de escoria puede tolerarse o eliminarse más tarde. La compensación es calidad vs. costo.

Atmósfera inerte vs. Hornos de vacío

Un horno de vacío logra un objetivo similar al eliminar casi todos los gases atmosféricos en lugar de reemplazarlos. El vacío suele ser superior para materiales extremadamente sensibles (como el titanio o los metales refractarios) y proporciona el nivel más alto de pureza absoluta.

Sin embargo, los hornos de atmósfera inerte a menudo pueden alcanzar la temperatura más rápidamente y pueden ser más rentables para procesos que no requieren un vacío profundo, ofreciendo un equilibrio entre alta calidad y eficiencia del proceso.

El costo del control

Implementar una atmósfera inerte añade gastos. Esto incluye el mayor costo inicial de un horno sellado, el costo continuo de comprar gas inerte y la necesidad de sensores y sistemas de control sofisticados para monitorear y mantener la pureza de la atmósfera.

Tomando la decisión correcta para su objetivo

Su decisión debe estar impulsada por los requisitos no negociables de su producto final.

- Si su enfoque principal es un acabado superficial impecable y libre de óxidos: El recocido brillante en una atmósfera inerte es esencial para evitar costosos y dañinos pasos de post-procesamiento.

- Si su enfoque principal es crear piezas de alta densidad a partir de polvos metálicos: La sinterización en un ambiente inerte es necesaria para asegurar una unión adecuada y la integridad del material.

- Si su enfoque principal es endurecer una pieza sin alterar su contenido de carbono superficial: El endurecimiento neutro en una atmósfera controlada es la única forma de lograrlo.

- Si su enfoque principal es controlar con precisión la adición de elementos a la superficie: Procesos como la nitruración dependen de un gas portador inerte para prevenir reacciones secundarias no deseadas.

En última instancia, especificar una atmósfera inerte es una decisión de invertir en control para garantizar la calidad y el rendimiento final del componente.

Tabla resumen:

| Proceso | Propósito clave | Por qué se necesita una atmósfera inerte |

|---|---|---|

| Recocido brillante | Lograr un acabado superficial libre de óxidos, similar a un espejo | Evita la oxidación para no necesitar limpieza posterior |

| Sinterización | Fusionar polvos metálicos en piezas sólidas densas | Evita la oxidación de partículas antes de la unión |

| Endurecimiento neutro | Endurecer el acero sin cambios en la química superficial | Mantiene la neutralidad para un endurecimiento puro |

| Nitruración/Carbonitruración | Añadir nitrógeno/carbono a la superficie de forma controlada | Utiliza gas inerte como base para evitar interferencias |

¿Necesita un horno de atmósfera inerte fiable para su laboratorio? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de alta temperatura como hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus necesidades experimentales únicas, asegurando acabados impecables, control preciso y eficiencia mejorada. Contáctenos hoy para discutir cómo nuestros hornos pueden elevar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material